فهرست عناوین

- مقدمه

- اهمیت صنعتی و محرک های اقتصادی تولید اسید استیک

- مروری بر روش های تولید اسید استیک

- کربونیلاسیون متانول – فرایند بسیار کارآمد مونسانتو/کاتیوا

- اکسیداسیون مایع n-بوتان – فناوری قدیمی تر با هزینه های بالاتر

- مسیر اکسیداسیون استالدئید – روشی تاریخی با بازده کمتر

- اکسیداسیون مستقیم اتیلن – گزینه ای برای مقیاس های کوچک

- مسیرهای تخمیر زیستی – فرایندهای تجدیدپذیر اما پرهزینه

- تاثیر هزینه خوراک بر اقتصاد تولید

- نقش کاتالیزورها و شرایط واکنش در کارایی

- سرمایه گذاری اولیه و مقیاس کارخانه

- تفاوت های مصرف انرژی و کارایی فرایند

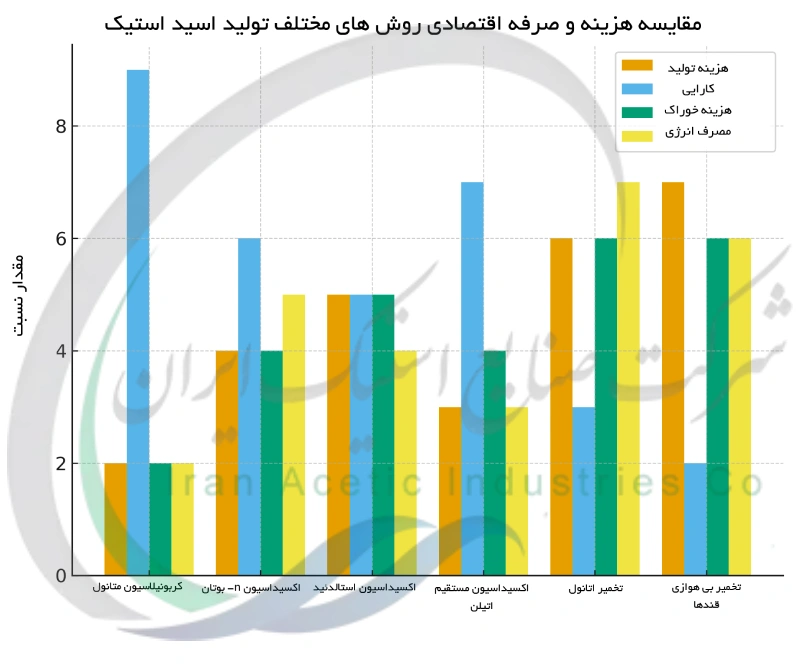

- تجزیه و تحلیل مقایسه ای هزینه و کارایی روش های تولید اسید استیک

نوشته شده توسط شرکت صنایع استیک ایران

منتشر شده توسط شرکت صنایع استیک ایران

تاریخ انتشار مقاله : 29-06-1404

تاریخ بروزرسانی مقاله : 29-06-1404

تعداد کلمات : 2700

آدرس مقاله : لینک مقاله

مقایسه هزینه و صرفه اقتصادی روش های مختلف تولید اسید استیک

مقدمه

اسید استیک یک ماده شیمیایی صنعتی مهم است که در تولید موادی مانند وینیل استات، پلاستیک ها و حلال ها به کار می رود. با تقاضای جهانی چندین میلیون تنی در سال، تولیدکنندگان روش های مختلفی برای تولید اسید استیک در مقیاس انبوه توسعه داده اند. هر روش تولید دارای ساختار هزینه و کارایی اقتصادی خاص خود است. مقایسه هزینه و کارایی اقتصادی روش های مختلف تولید اسید استیک برای درک این که کدام فرایندها در صنعت غالب هستند و دلیل آن چیست، امری حیاتی است. عواملی نظیر قیمت مواد اولیه، مصرف انرژی، بازده و سرمایه گذاری اولیه تعیین می کنند که هر مسیر تولید چقدر مقرون به صرفه است.

اهمیت صنعتی و محرک های اقتصادی تولید اسید استیک

اسید استیک یک ماده شیمیایی با حجم تولید بالا است، بنابراین اقتصاد تولید آن بسیار حائز اهمیت می باشد. شرکت ها می کوشند هزینه تولید هر تن را به حداقل برسانند در حالی که کیفیت و عرضه کافی را حفظ کنند. اهمیت صنعتی اسید استیک به دلیل کاربرد گسترده آن در ساخت پلیمرها، رزین ها و مواد شیمیایی است، یعنی حتی اختلافات کوچک در هزینه تولید می تواند مزیت های بزرگی در رقابت ایجاد کند. محرک های اقتصادی در تولید اسید استیک شامل قیمت مواد اولیه (مانند متانول، بوتان یا زیست توده)، هزینه های انرژی، کارایی کاتالیزور و مقیاس کارخانه است. تولیدکنندگان همواره فرایندها را بهینه می کنند تا بازده را بهبود داده و ضایعات را کاهش دهند زیرا حاشیه سود در مواد شیمیایی حجیم اندک است. در همین راستا بسیاری از فعالان بازار هنگام تأمین نیاز خود به دنبال گزینه هایی مطمئن مانند خرید حواله اسید استیک فناوران هستند تا علاوه بر دسترسی به محصول باکیفیت، هزینه های زنجیره تأمین خود را مدیریت کنند. در تولید مدرن تمرکز بر فرایندهایی است که بازده تبدیل بالایی داشته و هزینه های عملیاتی پایین تری ارائه می دهند. در مجموع قیمت بازار اسید استیک عملا توسط مقرون به صرفه ترین فرایند موجود در مقیاس صنعتی تعیین می شود. درک این محرک های اقتصادی به مقایسه روش های مختلف تولید کمک می کند تا ببینیم کدام یک مقرون به صرفه تر است و چرا.

مروری بر روش های تولید اسید استیک

برای تولید اسید استیک چندین روش صنعتی وجود دارد که هر کدام در دوره های مختلفی توسعه یافته و مسیرهای شیمیایی متفاوتی دارند. فرایندهای سنتی شامل اکسیداسیون مایع هیدروکربن ها مانند n-بوتان یا نفتای سبک و اکسیداسیون استالدئید است (که خود استالدئید می تواند از اتیلن یا اتانول تولید شود). این مسیرهای قدیمی زمانی متداول بودند اما هزینه بالاتر یا کارایی پایین تری دارند. فرایند مدرن غالب کربونیلاسیون متانول (نمونه بارز آن فرایندهای مونسانتو و کاتیوا) است که به دلیل هزینه کمتر و بازده بالایش تا حد زیادی سایر روش ها را کنار زده است. علاوه بر این روش های زیستی نیز وجود دارند: تخمیر اتانول به اسید استیک (تولید سرکه) و حتی تخمیر مستقیم قندها یا گازها به اسید استیک توسط میکروب ها. در حالی که تخمیر برای اسید استیک خوراکی موثر است، از نظر اقتصادی برای تولید شیمیایی در مقیاس بزرگ رقابتی نیست زیرا غلظت های محصول پایین و هزینه های بالای جداسازی پایین دستی دارد. همچنین روش های نوظهوری مانند اکسیداسیون مستقیم اتیلن یا حتی اتان به اسید استیک، و فرایندهای آزمایشی تبدیل دی اکسید کربن به اسید استیک در حال بررسی هستند. هر روش از نظر نیازمندی های خوراک، کاتالیزورها، سرمایه گذاری اولیه و محصولات جانبی متفاوت است و این عوامل بر هزینه و کارایی کل تاثیر می گذارند. در همین زمینه باید توجه داشت که تاثیر مقیاس تولید اسید استیک بر انتخاب روش مناسب تولید بسیار کلیدی است، زیرا روش های پرهزینه تنها در مقیاس های محدود توجیه پذیرند در حالی که فناوری های نوین در مقیاس بزرگ صرفه جویی چشمگیر ایجاد می کنند.

کربونیلاسیون متانول – فرایند بسیار کارآمد مونسانتو/کاتیوا

فرایند کربونیلاسیون متانول معیار اصلی برای تولید اسید استیک است و در اکثر کارخانه های مدرن به کار می رود. در این روش متانول در حضور یک کاتالیزور با مونوکسید کربن (CO) واکنش می دهد و در یک مرحله اسید استیک تولید می کند. فرایند اصلی مونسانتو (ارائه شده در دهه 1970) از یک کاتالیزور رودیوم-یدید استفاده می کند، در حالی که فرایند بهبود یافته کاتیوا (ارائه شده در اواخر دهه 1990) از کاتالیزور ایریدیوم به همراه پروموترها بهره می گیرد. این مسیر به خاطر اقتصاد و کارایی برترش به پرکاربردترین روش تبدیل شده اند. کربونیلاسیون گزینش پذیری بسیار بالایی دارد (معمولا بیش از ۹۹٪ بازده اسید استیک از متانول) و محصولات جانبی ناچیزی تولید می کند، به این معنی که تقریبا تمام خوراک به محصول مطلوب تبدیل می شود. کاتالیزورها اگرچه بر پایه فلزات گرانبها هستند، اما در مقادیر بسیار کم استفاده شده و قابل بازیافت می باشند، بنابراین هزینه کاتالیزور به ازای هر تن محصول پایین نگه داشته می شود. ماده اولیه متانول معمولا از گاز طبیعی تولید می شود و نسبت به دیگر خوراک های آلی نسبتا ارزان است. شرایط عملیاتی نیز معتدل است حدود 150–200°C و 30–40 اتمسفر در سیستم های مدرن کم آب، که به محدود کردن مصرف انرژی و هزینه تجهیزات کمک می کند. سرمایه گذاری اولیه برای یک واحد کربونیلاسیون قابل توجه است اما در مقیاس بزرگ مقرون به صرفه می باشد، زیرا این واحدها اغلب با ظرفیت چند صد هزار تن در سال ساخته می شوند. در مجموع کربونیلاسیون متانول به دلیل بازده بالا و قیمت مناسب خوراک، کمترین هزینه تولید هر تن را در میان روش های متداول دارد و به همین دلیل مسیر اقتصادی برتر در دنیا محسوب می شود.

اکسیداسیون مایع n-بوتان – فناوری قدیمی تر با هزینه های بالاتر

پیش از رواج کربونیلاسیون متانول، اکسیداسیون مایع n-بوتان روش اصلی تولید اسید استیک بود. در این فرآیند بوتان در حضور کاتالیزورهایی مانند استات کبالت یا منگنز و در شرایط سخت شامل دمای 160 تا 200 درجه سانتیگراد و فشار حدود 50 اتمسفر اکسید می شود. اگرچه این واکنش اسید استیک تولید می کند، اما گزینش پذیری پایینی دارد و محصولات جانبی قابل توجهی مانند متیل اتیل کتون و اسید فرمیک ایجاد می کند که نیازمند جداسازی هستند. بازده کلی معمولا کمتر از 80 درصد است و بخشی از خوراک به محصولات کم ارزش تبدیل می شود که هزینه را بالا می برد. علاوه بر این، شرایط عملیاتی خشن سبب مصرف انرژی زیاد و نیاز به تجهیزات مقاوم و پرهزینه می شود. هرچند کاتالیزور ارزان است، اما قیمت خوراک بوتان متغیر بوده و اغلب نسبت به متانول گران تر است. در مجموع این فرآیند هزینه تولید بیشتری دارد و به همین دلیل امروزه بیشتر در واحدهای قدیمی یا یکپارچه باقی مانده و توان رقابت با کربونیلاسیون متانول را ندارد.

مسیر اکسیداسیون استالدئید – روشی تاریخی با بازده کمتر

اکسیداسیون استالدئید یکی از نخستین روش های صنعتی تولید اسید استیک بود که از اوایل قرن بیستم مورد استفاده قرار گرفت. در این مسیر استالدئید با اکسیژن در حضور کاتالیزورهایی مانند استات کبالت یا منگنز اکسید شده و به اسید استیک تبدیل می شود. اما پیش از این مرحله باید استالدئید تولید شود که معمولا از اتیلن به روش واکر یا از اتانول و استیلن به دست می آید. این موضوع فرآیند را دو مرحله ای و پرهزینه می کند. بازده واکنش حدود ۹۰ درصد است اما بخشی از خوراک به ترکیبات جانبی مانند اسید پراستیک تبدیل می شود. نیاز به تجهیزات جداگانه برای تولید و سپس اکسیداسیون استالدئید باعث افزایش هزینه های سرمایه ای و عملیاتی می گردد. همچنین استفاده از خوراک های گران مانند اتیلن یا اتانول، به صرفه نبودن این روش را تشدید می کند. با ظهور فرآیند کربونیلاسیون متانول، این مسیر به تدریج کنار گذاشته شد و امروزه تنها در واحدهای قدیمی یا خاص ادامه دارد.

اکسیداسیون مستقیم اتیلن – گزینه ای برای مقیاس های کوچک

اکسیداسیون مستقیم اتیلن یک فرآیند تک مرحله ای برای تولید اسید استیک است که به عنوان جایگزینی برای مسیر دو مرحله ای استالدئید معرفی شد. در این روش اتیلن به طور مستقیم با اکسیژن روی کاتالیزورهای خاص مانند سیستم های پالادیوم-هتروپلی اسید واکنش داده و اسید استیک تولید می شود. شرایط عملیاتی آن متوسط است و گزینش پذیری حدود ۸۰ تا ۹۰ درصد دارد که کمتر از کربونیلاسیون متانول اما قابل قبول است. مزیت اصلی این مسیر، کاهش هزینه سرمایه گذاری برای واحدهای کوچک تر است زیرا نیاز به تولید استالدئید حذف می شود. در ظرفیت های ۵۰ تا ۱۰۰ هزار تن در سال، ساخت واحد ساده تر و ارزان تر خواهد بود. با این حال اتیلن یک ماده اولیه گران است و استفاده از آن برای تولید اسید استیک فقط در شرایط خاص مانند مجتمع های پتروشیمی یکپارچه با اتیلن ارزان توجیه پذیر است. در مقیاس بزرگ این فرآیند به دلیل هزینه بالاتر و صرفه مقیاس کمتر، نمی تواند با روش کربونیلاسیون متانول رقابت کند و بیشتر یک گزینه محدود باقی می ماند.

مسیرهای تخمیر زیستی – فرایندهای تجدیدپذیر اما پرهزینه

تولید زیستی اسید استیک عمدتا در زمینه سرکه خوراکی شناخته می شود اما در مقیاس صنعتی با محدودیت های جدی روبرو است. این مسیرها از میکروارگانیسم ها برای اکسید کردن اتانول یا تخمیر مستقیم قندها به اسید استیک استفاده می کنند. اگرچه در شرایط محیطی عمل می کنند و از خوراک های تجدیدپذیر بهره می گیرند، محصول نهایی رقیق است و تنها ۵ تا ۱۵ درصد اسید استیک دارد. برای دستیابی به اسید استیک غلیظ، نیاز به تقطیر پرمصرف انرژی وجود دارد که هزینه ها را افزایش می دهد. علاوه بر این فرایند تخمیر کند است، به مخازن عظیم نیاز دارد و شرایط استریل باید حفظ شود که خود هزینه اضافی دارد. در مقایسه با روش های شیمیایی، بازده و بهره وری بسیار پایین تر است و هزینه هر کیلوگرم اسید استیک تولیدی چندین برابر می شود. روش های جدید مانند تخمیر گاز یا استفاده از CO2 در حال تحقیق هستند اما هنوز از نظر هزینه رقابتی نیستند. بنابراین این مسیرها بیشتر برای بازارهای کوچک یا سبز مناسبند و نه تولید انبوه صنعتی.

تاثیر هزینه خوراک بر اقتصاد تولید

هزینه ماده اولیه یکی از مهم ترین عوامل در اقتصاد تولید اسید استیک است و تفاوت قیمت خوراک ها نقش تعیین کننده دارد. متانول که معمولا از گاز طبیعی تولید می شود، ارزان بوده و در فرآیند کربونیلاسیون بازده بالایی دارد؛ برای تولید یک تن اسید استیک تنها حدود 0.53 تن متانول و مقدار مشابهی CO نیاز است. این ویژگی باعث می شود هزینه خوراک در این مسیر بسیار پایین باشد. در مقابل بوتان به عنوان یک هیدروکربن پالایشی تحت نوسانات بازار قرار دارد و علاوه بر قیمت بالاتر، به دلیل تولید محصولات جانبی بخشی از آن هدر می رود. اتیلن حتی گران تر است زیرا یک مونومر کلیدی پتروشیمی است و تنها در صورت مازاد یا در ظرفیت های کوچک می تواند مقرون به صرفه باشد. خوراک های زیستی مانند قندها یا اتانول نیز گران بوده و با تقاضای غذایی و سوختی رقابت دارند. در نتیجه، فرآیندهایی که از خوراک ارزان مانند متانول استفاده می کنند مزیت اقتصادی آشکار دارند.

نقش کاتالیزورها و شرایط واکنش در کارایی

کاتالیزورها و شرایط عملیاتی نقش کلیدی در تفاوت هزینه و کارایی روش های تولید اسید استیک دارند. کارایی کاتالیزور تعیین کننده سرعت واکنش، بازده و گزینش پذیری است و این عوامل مستقیما بر اقتصاد فرایند اثر می گذارند. در کربونیلاسیون متانول از کاتالیزورهای همگن پیچیده رودیوم یا ایریدیوم همراه با پروموتر یدید استفاده می شود که بازدهی بالاتر از ۹۹ درصد دارند. این کاتالیزورها اگرچه گران هستند، اما به دلیل فعال بودن در مقادیر اندک مصرف می شوند و قابلیت بازیافت دارند، بنابراین هزینه شان در مقیاس صنعتی سرشکن می شود. در مقابل در اکسیداسیون بوتان از کاتالیزورهای ساده و ارزان مانند نمک های کبالت یا منگنز استفاده می شود که گزینش پذیری پایینی دارند و محصولات جانبی فراوان ایجاد می کنند. از نظر شرایط عملیاتی نیز تفاوت ها چشمگیر است: اکسیداسیون بوتان به دما و فشار بالا نیاز دارد که هزینه انرژی و تجهیزات مقاوم را افزایش می دهد، در حالی که کربونیلاسیون در فشار و دمای معتدل انجام شده و از نظر اقتصادی به صرفه تر است. اکسیداسیون استالدئید در ظاهر ملایم است اما نیاز به مرحله تولید استالدئید دارد که شرایط سختی می طلبد. تخمیر در دما و فشار محیطی انجام می شود، ولی سرعت واکنش بسیار پایین دارد و نیازمند تجهیزات عظیم است. در نتیجه، مسیرهایی با کاتالیزور نوآورانه و شرایط بهینه مانند کاتیوا بهترین کارایی اقتصادی را ارائه می دهند.

سرمایه گذاری اولیه و مقیاس کارخانه

امکان سنجی اقتصادی تولید اسید استیک به سرمایه گذاری اولیه و مقیاس پذیری فرآیند بستگی دارد. واحدهای کربونیلاسیون متانول اگرچه هزینه ساخت بالایی دارند به دلیل نیاز به تجهیزات ویژه و ستون های تقطیر متعدد، اما در مقیاس های بسیار بزرگ ساخته می شوند و هزینه ثابت به ازای هر تن را کاهش می دهند. این ویژگی باعث می شود که در بلندمدت مقرون به صرفه باشند و بازگشت سرمایه سریع تری داشته باشند. در مقابل، فرآیندهایی مانند اکسیداسیون بوتان یا استالدئید در مقیاس کوچک سرمایه بر کمتری نیاز دارند ولی قابلیت توسعه پذیری محدود دارند و در مقیاس بزرگ ناکارآمدی آن ها بیشتر نمایان می شود. اکسیداسیون مستقیم اتیلن نیز برای ظرفیت های کوچک به دلیل هزینه پایین تر ساخت قابل توجیه است اما در مقیاس بالا مزیت رقابتی خود را از دست می دهد. روش های تخمیری به علت غلظت پایین محصول و نیاز به بیوراکتورهای عظیم و تقطیر سنگین، از نظر سرمایه گذاری نسبت به خروجی مقرون به صرفه نیستند و با محدودیت های بیولوژیکی در مقیاس پذیری مواجه اند. بنابراین فرآیندهایی که امکان تولید در ظرفیت بالا دارند و هزینه سرمایه را سرشکن می کنند، از نظر اقتصادی برتری خواهند داشت.

تفاوت های مصرف انرژی و کارایی فرایند

مصرف انرژی یکی از اصلی ترین هزینه های عملیاتی در تولید اسید استیک است و ارتباط مستقیم با کارایی اقتصادی دارد. روش های مختلف تولید از نظر بازده انرژی تفاوت چشمگیری دارند. فرآیند کربونیلاسیون متانول یک واکنش گرماده است و انرژی اصلی مورد نیاز آن برای تقطیر و جداسازی محصول مصرف می شود. به دلیل گزینش پذیری بالای واکنش و فناوری های مدرن مانند سیستم های کم آب کاتیوا، خالص سازی نسبتا بهینه انجام شده و امکان بازیافت گرمای آزاد شده وجود دارد. این ویژگی ها باعث می شود هزینه انرژی به ازای هر تن محصول پایین باشد. در مقابل اکسیداسیون بوتان نیازمند دما و فشار بالا است و به دلیل تولید محصولات جانبی فراوان به جداسازی و حتی سوزاندن اضافی نیاز دارد که مصرف انرژی را بالا می برد. خود اکسیداسیون استالدئید ملایم است اما تولید استالدئید از اتیلن یا اتانول انرژی زیادی مصرف می کند. مسیرهای تخمیری نیز در ظاهر کم مصرف به نظر می رسند، اما برای حفظ هوادهی و مهم تر از آن تغلیظ اسید استیک رقیق نیازمند انرژی بسیار زیادی هستند. به طور کلی، کربونیلاسیون متانول کارآمدترین روش از نظر انرژی است، در حالی که اکسیداسیون های قدیمی و تخمیر هزینه های بالای انرژی را تحمیل می کنند.

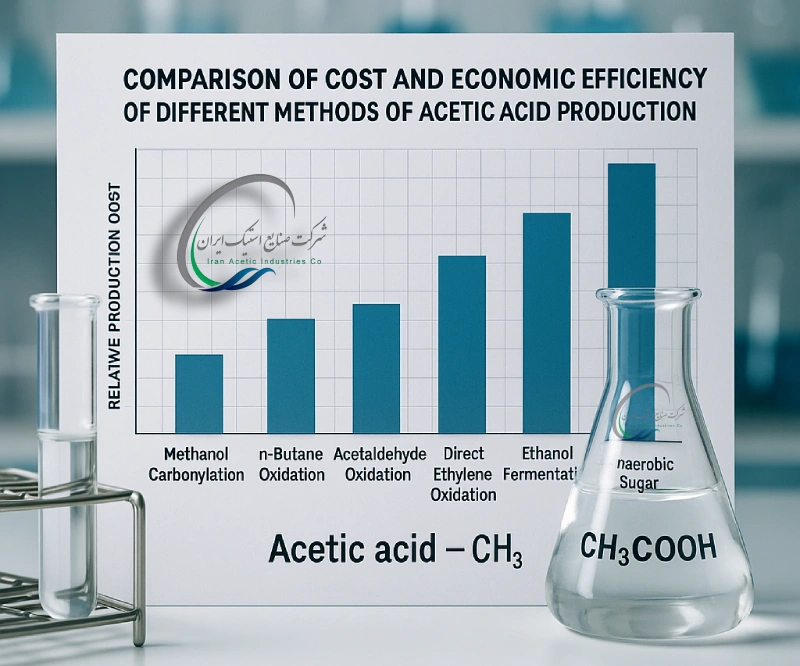

تجزیه و تحلیل مقایسه ای هزینه و کارایی روش های تولید اسید استیک

هر روش تولید اسید استیک از نظر هزینه خوراک، سرمایه گذاری، کارایی و مقیاس متفاوت است. فرآیند کربونیلاسیون متانول به دلیل استفاده از متانول ارزان و بازده نزدیک به ۹۹ درصد، به عنوان گزینه برتر شناخته می شود. این فرایند در واحدهای بزرگ با بهره گیری از صرفه مقیاس، هزینه تولید را به حداقل می رساند. در مقابل، روش اکسیداسیون بوتان با بازده پایین و محصولات جانبی زیاد، نیازمند انرژی و جداسازی بیشتر است که هزینه های متغیر را افزایش می دهد. مسیر استالدئید نیز پرهزینه است زیرا شامل دو مرحله و سرمایه گذاری سنگین می باشد و به همین دلیل امروزه کمتر مورد استفاده قرار می گیرد. اکسیداسیون مستقیم اتیلن تنها در ظرفیت های کوچک و در صورت دسترسی به اتیلن ارزان می تواند مقرون به صرفه باشد. روش های تخمیری بیشترین هزینه را به ازای هر تن دارند، زیرا غلظت محصول پایین است و جداسازی آن نیازمند انرژی و فناوری بالاست. در نتیجه، تنها با نوآوری های آینده امکان رقابتی شدن خواهند داشت. جدول زیر روش های مختلف تولید را از نظر شاخص های مهم اقتصادی و عملکردی خلاصه و مقایسه می کند:

| روش تولید | خوراک | کاتالیزور (نوع) | هزینه نسبی تولید | نکات کلیدی (کارایی و مقیاس) |

|---|---|---|---|---|

| کربونیلاسیون متانول | متانول + CO | کمپلکس Rh یا Ir (همگن) | پایین ترین (بسیار مقرون به صرفه) | بازده ~۹۹٪، فرایند غالب؛ بهترین صرفه در مقیاس بزرگ. |

| اکسیداسیون n-بوتان | n-بوتان (آلکان) | استات کبالت/منگنز (همگن) | هزینه بالاتر (نسبت به کربونیلاسیون) | گزینش ~۷۰–۸۰٪ با محصولات جانبی زیاد؛ فناوری قدیمی، برای واحدهای جدید کنار گذاشته شده. |

| اکسیداسیون استالدئید | استالدئید (از اتیلن یا اتانول) | استات کبالت/منگنز (همگن) | هزینه بالا (دو مرحله ای) | بازده ~۹۰٪ در مرحله دوم اما نیازمند تولید جداگانه استالدئید؛ تا حد زیادی منسوخ. |

| اکسیداسیون مستقیم اتیلن | اتیلن + O2 | پایه پالادیوم (ناهمگن) | هزینه متوسط (مقیاس کوچک) | گزینش ~۸۵٪؛ فرآیند تک مرحله ساده تر برای ظرفیت های کوچک (50–100 هزار تن/سال). |

| تخمیر اتانول | اتانول (از زیست توده) | باکتری استوباکتر | هزینه بسیار بالا (غیرکارا) | محصول رقیق (~۱۰٪)؛ هزینه بالای تغلیظ؛ عمدتا برای سرکه خوراکی استفاده می شود. |

| تخمیر بی هوازی قندها | قندها / زیست توده | باکتری های استوژن | هزینه بسیار بالا (آزمایشی) | تبدیل گلوکز/CO2 به اسید استیک؛ تجدیدپذیر اما نرخ پایین و فرآورش پایین دستی گسترده. |

| اکسیداسیون مستقیم اتان | اتان + O2 | اکسید Mo-V-Nb (ناهمگن) | بالقوه متوسط (در حال توسعه) | گزینش ~۷۰٪ به دست آمده؛ هدف استفاده از مایعات گاز طبیعی ارزان، هنوز در دست توسعه. |