فهرست عناوین

- مقدمه

- مروری بر روش های تولید اسید استیک

- نقش مقیاس تولید در انتخاب روش تولید اسید استیک

- تولید در مقیاس بزرگ : غلبه روش کربونیلاسیون متانول

- تولید در مقیاس متوسط : فرایندهای اکسیداسیون

- تولید در مقیاس کوچک : روش های تخمیری (زیستی)

- ملاحظات اقتصادی و صرفه های ناشی از مقیاس

- نیازهای سرمایه ای و زیرساختی

- دسترسی به خوراک و ملاحظات لجستیکی بر اساس مقیاس

- الزامات خلوص و کیفیت محصول

- تحلیل تطبیقی روش ها بر اساس مقیاس

نوشته شده توسط شرکت صنایع استیک ایران

منتشر شده توسط شرکت صنایع استیک ایران

تاریخ انتشار مقاله : 11-06-1404

تاریخ بروزرسانی مقاله : 11-06-1404

تعداد کلمات : 2800

آدرس مقاله : لینک مقاله

تاثیر مقیاس تولید اسید استیک بر انتخاب روش مناسب تولید

مقدمه

اسید استیک کاربردهای بسیار گسترده ای در صنایع گوناگون دارند؛ این ماده یک ماده شیمیایی اساسی محسوب می شود و همچنین جزء کلیدی سرکه است. این اسید آلی با فرمول شیمیایی CH₃COOH در تولید پلاستیک ها، الیاف مصنوعی، رنگ ها، حلال ها و بسیاری مواد مهم دیگر به کار می رود. در صنعت غذا نیز به شکل عامل ترش شناخته شده در سرکه حضور دارد. با توجه به کاربردهای متنوع آن، اسید استیک در سراسر جهان در مقیاس هایی از واحدهای کوچک محلی گرفته تا کارخانجات عظیم جهانی تولید می شود. چندین روش برای تولید اسید استیک وجود دارد، از مسیرهای سنتزی (شیمیایی) گرفته تا تخمیر زیستی که هر یک برای مقیاس عملیاتی متفاوتی مناسب هستند. انتخاب روش مناسب تولید به شدت به مقیاس تولید مورد نیاز و الزامات کاربرد نهایی بستگی دارد. برای مثال مجتمع های بزرگ پتروشیمی از فرایندهای شیمیایی پربازده برای پاسخگویی به تقاضای عظیم استفاده می کنند، در حالی که تولیدکنندگان کوچک تر یا سازندگان سرکه خوراکی ممکن است روش های زیستی ساده تر را برگزینند.

مروری بر روش های تولید اسید استیک

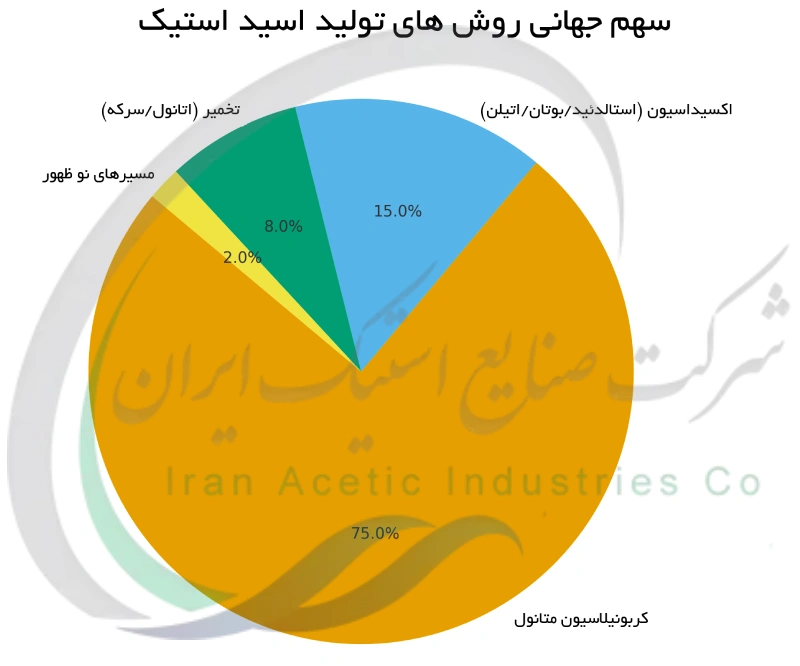

اسید استیک را می توان از طریق چند روش متمایز تولید کرد که به طور کلی به دو دسته فرایندهای شیمیایی سنتزی و تخمیر زیستی تقسیم می شوند. در صنعت مسیر غالب فرایند کربونیلاسیون متانول است، واکنش دادن متانول و مونوکسید کربن در حضور یک کاتالیزور برای تولید اسید استیک. این روش به دلیل بازدهی بالا و مقیاس پذیری خوب، بخش عمده ای از تولید جهانی را به خود اختصاص داده است. همچنین سایر مسیرهای سنتزی نیز وجود دارند: برای مثال، اسید استیک به طور تاریخی از اکسیداسیون استالدئید (که از اتیلن یا منابع دیگر به دست می آمد) تولید می شد و نیز از اکسیداسیون در فاز مایع هیدروکربن های سبک مانند بوتان. همچنین تغییراتی مدرن وجود دارند، مانند اکسیداسیون یک مرحله ای مستقیم اتیلن به اسید استیک و فرایندهای خاص نظیر ایزومریزاسیون متیل فرمات. در حوزه زیستی، اسید استیک از طریق تخمیر تولید می شود (اساساً به همان شیوه ساخت سرکه)، بدین صورت که باکتری های تولیدکننده اسید استیک اتانول را به اسید استیک تبدیل می کنند. مسیر تخمیری تنها بخش کوچکی از تولید (عمدتاً برای تهیه سرکه) را تشکیل می دهد، اما برای کاربردهای خوراکی همچنان حائز اهمیت است. به همین دلیل است که در بازار داخلی متقاضیان عمده همواره به دنبال منابع مطمئن برای تأمین این ماده هستند و خرید اسید استیک فناوران فله نشان دهنده اهمیت برند و کیفیت در انتخاب تأمین کننده مناسب است. هر یک از این روش ها دارای مزایا، محدودیت ها و مقیاس عملیاتی بهینه خاص خود هستند.

نقش مقیاس تولید در انتخاب روش تولید اسید استیک

منظور از مقیاس تولید حجم یا ظرفیتی است که یک واحد برای تولید محصول طراحی شده است، و این عامل در انتخاب فرایند تولید نقش تعیین کننده ای دارد. در صنایع شیمیایی، بسیاری از فناوری ها از صرفه های مقیاس بهره مند می شوند. به این معنی که معمولاً کارخانه های بزرگ تر با توزیع هزینه های ثابت بر حجم تولید بیشتر، هزینه واحد پایین تری را محقق می کنند. از سوی دیگر، برخی روش ها تنها در مقیاس های کوچک امکان پذیر یا کارآمد هستند. برای هر فرایند شیمیایی، مقیاس تولید نقشی حیاتی در تعیین صرفه اقتصادی و عملی بودن فنی آن ایفا می کنند. یک فرایند پیچیده با کاتالیزورهای گران قیمت یا تجهیزات پرفشار (مانند کربونیلاسیون متانول) برای تولید با حجم بالا توجیه پذیر است، اما برای یک کارخانه کوچک بیش از حد پیچیده و غیراقتصادی خواهد بود. از سوی دیگر یک روش ساده تر (مثلاً تخمیر یا اکسیداسیون نوبتی) ممکن است برای مقادیر محدود مناسب باشد اما نمی تواند نیازهای بازار عمده جهانی را برآورده کند. بنابراین درک مقیاس تولید مورد نیاز برای انتخاب یک روش مناسب تولید اسید استیک که هزینه، بازده و عملی بودن را به تعادل برساند اساسی است.

تولید در مقیاس بزرگ : غلبه روش کربونیلاسیون متانول

هنگامی که اسید استیک در مقادیر بسیار زیاد مورد نیاز باشد، فرایند کربونیلاسیون متانول روش منتخب به شمار می آید. این فرایند کاتالیستی که نمونه معروف آن سیستم های مونسانتو و کاتیوا هستند، با واکنش متانول و مونوکسید کربن به شکلی کارآمد اسید استیک خالص با درجه بالا تولید می کند. کارخانجات بزرگ مقیاس (با ظرفیت صدها هزار تن در سال) به طور گسترده از این فناوری استفاده می کنند زیرا کمترین هزینه تولید هر واحد را در مقیاس های بالا ارائه می دهد. غلبه فرایند کربونیلاسیون متانول در تولید جهانی اسید استیک (حدود ۷۵٪ عرضه صنعتی را به خود اختصاص می دهد) ناشی از بازده واکنش بالا، عملکرد نسبتاً زیاد و امکان بهره برداری مداوم در راکتورهای عظیم است. شرکت هایی مانند سلانس و بیپی کمیکالز تأسیسات در مقیاس جهانی بر پایه این فرایند احداث کردهاند و با بهره گیری از صرفه مقیاس، پاسخگوی تقاضای جهانی هستند. البته این فرایند به تجهیزات ویژه فشار بالا و کاتالیزورهای پیشرفته نیاز دارد، که به معنای الزامات سرمایه ای و عملیاتی قابل توجه است. با این حال برای تولیدکنندگان بزرگ این سرمایه گذاری به دلیل حجم بالای تولید و هزینه واحد رقابتی توجیه می شود و فرایند کربونیلاسیون متانول را به سنگ بنای تولید عمده اسید استیک در سراسر جهان تبدیل کرده است.

تولید در مقیاس متوسط : فرایندهای اکسیداسیون

فراتر از بزرگ ترین کارخانجات چندین فرایند شیمیایی جایگزین به صورت تاریخی و در واحدهای با مقیاس متوسط برای تولید اسید استیک به کار رفته اند. یکی از دسته های کلیدی اکسیداسیون خوراک های مختلف است. پیش از دهه ۱۹۷۰، اسید استیک معمولاً با اکسیداسیون استالدئید (که خود آن را می توان از اتیلن یا مسیرهای دیگر تهیه کرد) در حضور کاتالیزورهای فلزی تولید می شد. رویکرد دیگر که در برخی موارد هنوز استفاده می شود، اکسیداسیون فاز مایع بوتان و سایر هیدروکربن های سبک است که همراه با اسید استیک، محصولات جانبی مانند اسید فرمیک و استون نیز تولید می کند. در اواخر قرن بیستم یک روش اکسیداسیون یک مرحله ای اتیلن تجاری سازی شد (به ویژه توسط شرکت شووا دنکو در ژاپن) که مسیر مستقیم از اتیلن به اسید استیک را فراهم می کرد. این روش های اکسیداسیون عموماً برای حجم های تولید بالا به اندازه کربونیلاسیون متانول کارایی ندارند، اما می توانند برای واحدهای با مقیاس متوسط مناسب و مقرون به صرفه باشند. برای مثال گزارش شده که اکسیداسیون اتیلن در ظرفیت هایی در حدود چند صد هزار تن در سال (در صورت دسترسی به اتیلن ارزان) می تواند از نظر اقتصادی رقابتی باشد. چنین فرایندهایی معمولاً شیمی ساده تری دارند اما ممکن است محصولات جانبی نیز تولید کنند و هزینه هر واحد محصول در آنها کمی بالاتر باشد. با این وجود برای واحدهای متوسط، روش های اکسیداسیون یک گزینه عملی فراهم می کند زمانی که تولید بسیار عظیم یا کار با خوراک گازی پیچیده مانند CO امکان پذیر نباشد.

تولید در مقیاس کوچک : روش های تخمیری (زیستی)

بر خلاف روش های پتروشیمیایی، تولید زیستی اسید استیک از طریق تخمیر معمولاً تنها در مقیاس های کوچک به کار گرفته می شود. در این روش باکتری های معینی (مانند استوباکتر) اتانول را به اسید استیک اکسید می کنند، که اساساً همان فرایند تهیه سرکه است. روش های تخمیری ذاتاً کندتر هستند و محصولی بسیار رقیق تر تولید می کنند (سرکه معمولاً فقط ۵ تا ۱۵٪ اسید استیک دارد) در مقایسه به روش های شیمیایی. در نتیجه این روش برای تولید صنعتی انبوه اسید استیک گلاسیال (غلیظ) از نظر عملی مقرون به صرفه نیست. با این وجود برای تولید سرکه خوراکی همچنان ضروری است. در بسیاری از کشورها مقررات غذایی ایجاب می کند که سرکه مصرفی از تخمیر طبیعی تولید شود و نه از اسید استیک مصنوعی. تولیدکنندگان کوچک و کارخانه های سنتی سرکه از مخازن تخمیر بچ یا پیوسته استفاده می کنند که در مقایسه با راکتورهای شیمیایی پرفشار، هزینه نسبتاً پایینی داشته و کار کردن با آن ها ساده است. مسیر تخمیر تنها حدود ۱۰٪ از تولید جهانی اسید استیک را (به لحاظ حجمی) به خود اختصاص می دهد، اما یک جایگاه مهم را پر می کند. این روش امکان تولید اسید استیک را در مواردی فراهم می کند که در آنها فناوری ساده تر، خوراک های تجدیدپذیر (مانند الکل کشاورزی) و منشأ طبیعی تایید شده بر حجم تولید و بازده صرف مقدم شمرده می شوند.

ملاحظات اقتصادی و صرفه های ناشی از مقیاس

اقتصاد تولید اسید استیک به شدت با مقیاس عملیات پیوند خورده است. کارخانه های بزرگ تر از صرفه های ناشی از مقیاس بهره مند می شوند، به این معنا که هزینه تولید هر کیلوگرم یا تن اسید استیک معمولاً با افزایش ظرفیت کاهش می یابد. هزینه های ثابت مانند تجهیزات، نگهداری و نیروی انسانی در یک تأسیسات بزرگ می تواند روی خروجی بیشتری سرشکن شود و هزینه هر واحد محصول را کاهش دهد. در مقابل تولید در مقیاس کوچک تر تمایل دارد هزینه های بیشتری به ازای هر واحد محصول داشته باشد، زیرا آن هزینه های ثابت بر حجم بسیار کمتری تقسیم می شوند. برای مثال یک تولیدکننده کوچک سرکه ممکن است به ازای هر تن اسید استیک (با در نظر گرفتن هزینه کارگر و ناکارآمدی های تولید نوبتی) به مراتب بیشتر از یک کارخانه عظیم شیمیایی هزینه کند. خرید مواد اولیه به صورت عمده نیز در مقیاس بزرگ ارزان تر تمام می شود و از این طریق اقتصاد تولیدکنندگان بزرگ را بیشتر بهبود می بخشد. البته یک کارخانه بزرگ تنها در صورت وجود تقاضای کافی برای استفاده از ظرفیتش معنادار است؛ در غیر این صورت ممکن است با ظرفیت پایین تر کار کند و مزیت هزینه ای خود را از دست بدهد. بنابراین در انتخاب روش تولید، باید در نظر داشت که آیا حجم پیش بینی شده تولید یک فرایند بزرگ مقیاس را برای دستیابی به هزینه کمتر توجیه می کند یا این که با توجه به اندازه بازار، یک روش کوچکتر از نظر اقتصادی مناسب تر است.

نیازهای سرمایه ای و زیرساختی

روش های مختلف تولید سطوح بسیار متفاوتی از سرمایه گذاری و زیرساخت را می طلبند. به عنوان مثال فرایند پیشرفته کربونیلاسیون متانول نیازمند راکتورهای ویژه ای است که بتوانند فشار بالا و مواد میانی خورنده را تحمل کنند، به علاوه ابزار دقیق گسترده، کاتالیزورهایی (که اغلب فلزات بسیار گران قیمت مانند رودیوم یا ایریدیوم هستند) و ستون های تقطیر متعدد برای خالص سازی محصول. ساخت چنین کارخانه ای مستلزم هزینه سرمایه ای اولیه عظیمی است که در مقیاس جهانی به صدها میلیون دلار می رسد. در مقابل یک واحد کوچک مبتنی بر تخمیر ممکن است تنها به مخازن استیل ضدزنگ ، هواده ها و سیستم های پایه گرمایش/سرمایش نیاز داشته باشد، سرمایه گذاری به مراتب کوچکتری. به طور مشابه فرایندهای اکسیداسیون از نظر نیاز سرمایه ای و زیرساختی در میانه قرار می گیرند، آن ها به راکتورهای مستحکم و برخی سیستم های بازیافت نیاز دارند اما عموماً در فشارهای پایین تری نسبت به کربونیلاسیون کار می کنند. نیازهای زیرساختی نیز متفاوت اند: یک واحد کربونیلاسیون باید دسترسی مطمئنی به گاز مونوکسید کربن و امکانات (یوتیلیتی) لازم برای دفع بار حرارتی زیاد داشته باشد، در حالی که یک واحد تخمیری عمدتاً به خوراک تخمیر (مانند اتانول یا قندها) و تأسیسات عمومی استاندارد نیاز دارد. هنگام انتخاب روش، شرکت ها باید در نظر بگیرند که آیا قادر به تأمین زیرساخت ها و سرمایه گذاری لازم هستند یا خیر. یک روشی که در مقیاس بزرگ از نظر فنی ایده آل است، ممکن است به سادگی برای یک کسب و کار کوچک بیش از حد پرهزینه باشد، چرا که مخارج تجهیزات و ساخت آن کمرشکن خواهد بود.

دسترسی به خوراک و ملاحظات لجستیکی بر اساس مقیاس

انتخاب روش تولید همچنین تحت تاثیر در دسترس بودن و هزینه مواد اولیه (خوراک) و لجستیک تأمین آن ها در مقیاس مورد نیاز است. هر فرایند به خوراک های متفاوتی متکی است: کربونیلاسیون متانول به متانول و مونوکسید کربن نیاز دارد؛ مسیرهای اکسیداسیون به خوراکهای نفتی (مثلاً بوتان یا اتیلن) احتیاج دارند؛ تخمیر وابسته به اتانول حاصل از زیست توده یا سایر سوبستراهای آلی مشابه است. برای کارخانه های بزرگ، تأمین مداوم و عمده خوراک حیاتی است و اغلب تنها زمانی امکان پذیر است که آن مواد به آسانی در دسترس باشند یا در محل تولید شوند. بسیاری از بزرگ ترین تأسیسات اسید استیک جهان در مکان هایی قرار دارند که متانول (از گاز طبیعی یا زغال سنگ) فراوان است و می توان آن را با منبعی از گاز CO ترکیب کرد. از سوی دیگر یک تولیدکننده منطقه ای کوچک ممکن است روشی را انتخاب کند که از هر خوراکی که به صورت محلی ارزان است استفاده کند. برای مثال اگر یک منطقه اتانول فراوانی (از تخمیر محصولات کشاورزی) داشته باشد، راه اندازی یک واحد تولید سرکه یا یک واحد اکسیداسیون اتانول می تواند منطقی باشد. به طور مشابه یک مجتمع شیمیایی که بوتان یا اتیلن به عنوان محصول فرعی تولید میکند ممکن است آن ها را به یک واحد اسید استیک با مقیاس متوسط اختصاص دهد. حمل و نقل و لجستیک نیز مهم هستند: روشی که متکی به واردات خوراک گران قیمت از مسافت های دور باشد ممکن است برای یک واحد کوچک عملی نباشد. بنابراین همسویی روش تولید با خوراک های در دسترس و زنجیره تأمین مطمئن حیاتی است و این همسویی اغلب با مقیاس تولید نیز همبستگی دارد.

الزامات خلوص و کیفیت محصول

میزان خلوص و غلظت مورد نیاز برای محصول اسید استیک نیز می تواند بر این که کدام روش تولید مناسب است تأثیر بگذارد. فرایندهای شیمیایی صنعتی معمولاً هدفشان تولید اسید استیک گلاسیال شکل بسیار غلیظ (حدود ۹۹٪ خالص) این اسید است که برای سنتزهای شیمیایی بعدی (مانند تولید پلیمرها) ضروری است و نیاز به سیستم های پالایش (خالص سازی) قوی دارد. روش هایی مانند کربونیلاسیون متانول یا اکسیداسیون هیدروکربن به خوبی برای تولید اسید استیک با خلوص بالا پس از تقطیر مناسب هستند. در مقابل تخمیر زیستی ذاتاً محلولی به مراتب رقیق تر (سرکه) ایجاد می کند که حدود ۵ تا ۱۵٪ اسید استیک در آب به همراه سایر ناخالصی های آلی است. تغلیظ سرکه تخمیری به اسید استیک گلاسیال عموماً ناکارآمد و از نظر اقتصادی به صرفه نیست. علاوه بر این سرکه خوراکی عمداً به صورت رقیق باقی می ماند و حاوی ترکیبات طعمی حاصل از تخمیر است. در بسیاری از کاربردهای غذایی حضور این محصولات جانبی طبیعی حتی مطلوب است و مقررات اغلب اقتضا می کنند که سرکه مورد استفاده در مواد غذایی از تخمیر به دست آمده باشد. بنابراین اگر کاربرد نهایی مستلزم اسید استیک با خلوص بالا و بدون آب (برای مصارف صنعتی) باشد، باید از یک مسیر سنتزی با سیستم خالص سازی مؤثر استفاده کرد. در مقابل، برای کاربردهای آشپزی یا نگهدارنده که نیاز به یک اسید ملایم و رقیق است و منشأ طبیعی نیز اهمیت دارد، روش تخمیر گزینه مناسب خواهد بود. در نهایت انتخاب روش تولید علاوه بر معیارهای اقتصادی و کیفی ، نیازمند تحلیل ریسک و ایمنی در روشهای مختلف تولید اسید استیک نیز هست تا بتوان مناسب ترین مسیر را بر اساس شرایط فنی و الزامات مصرف نهایی تعیین نمود.

تحلیل تطبیقی روش ها بر اساس مقیاس

پس از بررسی مسیرهای مختلف تولید و ویژگی های مربوط به مقیاس هر یک مفید است که این روش ها در کنار هم مقایسه شوند. جدول زیر جنبه های کلیدی روش های اصلی تولید اسید استیک را خلاصه می کند، از جمله مقیاس معمول کاربرد آن ها، خوراک های مورد نیاز، و مزایا و محدودیت های اصلی هر رویکرد. این نگاه تطبیقی نشان می دهد که چگونه مقیاس تولید می تواند بر انتخاب تأثیر بگذارد: برخی روش ها به طور آشکار برای تولید متمرکز در مقیاس بزرگ مناسب اند، در حالی که برخی دیگر برای کاربردهای کوچک یا خاص مناسب تر هستند. برای مثال فرایند غالب کربونیلاسیون متانول در حجم های بالا با هزینه واحد پایین بسیار موفق عمل می کند، اما مستلزم سرمایه گذاری کلان و شرایط ویژه است. در حالی که یک مسیر تخمیری می تواند در مقیاس کوچک با حداقل تجهیزات عمل کند اما نمی تواند از نظر اقتصادی تقاضای عظیم را تأمین نماید. با بررسی عواملی مانند دسترسی به خوراک، بهره وری اقتصادی و پیچیدگی، می توان دریافت که چرا یک روش معین ممکن است برای یک دامنه مقیاس خاص انتخاب شود. این جدول به عنوان مرجعی مختصر نقاط قوت و ضعف هر مسیر را نشان می دهد و تأکیدی است بر این ایده که یک نسخه واحد برای همه مناسب نیست در تولید اسید استیک.

| روش | خوراک(ها) | مقیاس معمول | مزایا | محدودیتها |

|---|---|---|---|---|

| کربونیلاسیون متانول | متانول + CO | بسیار بزرگ (مقیاس جهانی) | بازده بالا؛ هزینه تولید پایین در مقیاس انبوه؛ محصول با خلوص بسیار زیاد | هزینه سرمایهای و کاتالیزور بالا؛ نیاز به کار با CO سمی؛ مناسب عمدتاً برای واحدهای عظیم |

| اکسیداسیون استالدئید | استالدئید + O2 (از اتیلن یا اتانول) | مقیاس متوسط (روش قدیمی) | فناوری اثباتشده؛ شرایط عملیاتی نسبتاً ملایم؛ تولید همزمان محصولات جانبی مفید | از نظر اقتصادی در مقیاس بزرگ بهصرفه نیست؛ نیازمند استالدئید به عنوان خوراک (یک مرحله اضافی)؛ تولید محصولات جانبی که باید جدا شوند |

| اکسیداسیون بوتان | بوتان + O2 | مقیاس متوسط | استفاده از خوراک پارافینی ارزان؛ تولید همزمان سایر مواد شیمیایی ارزشمند (مانند حلالها) | بازده پایینتر؛ محصولات جانبی زیاد که نیاز به جداسازی دارند؛ تا حد زیادی با روشهای کاراتر جایگزین شده است |

| اکسیداسیون مستقیم اتیلن | اتیلن + O2 | مقیاس متوسط | فرایند تکمرحلهای از اتیلن؛ در مقیاس متوسط با اتیلن ارزان رقابتی است | اقتصاد فرایند وابسته به قیمت اتیلن؛ برای ظرفیتهای بسیار بزرگ استفاده نشده است؛ نیازمند کاتالیزور پالادیوم |

| ایزومریزاسیون متیل فرمات | متیل فرمات (از گاز سنتز) | کوچک تا متوسط (خاص) | استفاده از گاز سنتز در مراحل ملایم؛ بدون نیاز به کاتالیزورهای فلز گرانبها | چندمرحلهای؛ کاربرد تجاری گسترده ندارد؛ بازده متوسط |

| تخمیر اتانول (تولید سرکه) | اتانول (منشأ زیستی) + O2 | کوچک (تولید سرکه خوراکی) | فناوری ساده و کمهزینه؛ خوراک تجدیدپذیر؛ تنها روش مجاز برای سرکه «طبیعی» | فرایند کند؛ محصول رقیق (~۵–۱۵٪ اسید استیک)؛ برای تولید انبوه اسید شیمیایی بهصرفه نیست |

| تخمیر گاز سنتز | CO + H2 (گاز سنتز) | کوچک (پایلوت/نوظهور) | قابلیت تبدیل گازهای زائد صنعتی به اسید؛ پتانسیل کاهش کربن | فناوری نوپا با بهرهوری پایین؛ نیازمند زیستراکتورهای ویژه؛ هنوز در مقیاس بزرگ اثبات نشده است |

| هیدروژناسیون CO2 (نوظهور) | CO2 + H2 | آزمایشی/پایلوت | استفاده از CO2 به عنوان خوراک (بازیافت کربن)؛ در صورت استفاده از هیدروژن سبز پایدار | نیازمند هیدروژن فراوان و کاتالیزورهای جدید؛ مصرف انرژی بسیار بالا؛ هنوز تجاری نشده است |