فهرست عناوین

- مقدمه ای بر اسید استیک و اهمیت تولید صنعتی آن

- مروری بر تاریخچه روش های تولید اسید استیک

- تولید اسید استیک به روش اکسیداسیون استالدئید

- فرایند کربن دار کردن متانول (Carbonylation of Methanol)

- سنتز اسید استیک از طریق تخمیر بیولوژیکی

- تولید اسید استیک از اکسیداسیون مستقیم اتان

- مقایسه راندمان روش های تولید اسید استیک

- بررسی هزینه های تولید اسید استیک در روش های مختلف

- ارزیابی اثرات زیست محیطی

- بررسی ایمنی و ریسک های عملیاتی

- فناوری های کاتالیزوری نوین

- آینده تولید اسید استیک : گرایش ها و نوآوری ها

- نقش بازیافت و استفاده مجدد از مواد اولیه در تولید اسید استیک

- مقایسه میزان مصرف انرژی در روش های تولید اسید استیک

نوشته شده توسط شرکت صنایع استیک ایران

منتشر شده توسط شرکت صنایع استیک ایران

تاریخ انتشار مقاله : 22-03-1404

تاریخ بروزرسانی مقاله : 22-03-1404

تعداد کلمات : 1380

آدرس مقاله : لینک مقاله

مقایسه روش های تولید اسید استیک

مقدمه ای بر اسید استیک و اهمیت تولید صنعتی آن

اسید استیک (CH₃COOH) ساده ترین کربوکسیلیک اسید ، مایعی بی رنگ با بوی تند و ترش است. کاربردهای گسترده آن در صنایع غذایی (سرکه) ، دارویی ، نساجی ، حلال ها و تولید پلیمرها تقاضای بالایی برای تولید صنعتی آن ایجاد کرده است. انتخاب روش تولید عوامل کلیدی مانند راندمان ، هزینه ، مصرف انرژی و جنبه های زیست محیطی را در بر می گیرد و در رقابت پذیری اقتصادی نقش حیاتی دارد. تولید صنعتی اسید استیک بخش مهمی از صنایع شیمیایی را تشکیل می دهد و به طور مستقیم یا غیرمستقیم بر بسیاری از کالاهای مصرفی تاثیرگذار است.

مروری بر تاریخچه روش های تولید اسید استیک

تولید اسید استیک از تخمیر الکلی مواد حاوی قند ، روشی سنتی و قدیمی است که از قرن ها پیش مورد استفاده قرار می گرفته است. با پیشرفت دانش شیمی روش های شیمیایی جدیدی توسعه یافتند. اکسیداسیون استالدئید و سپس روش کربونیلاسیون متانول به عنوان روش های اصلی جایگزین روش های سنتی شدند. این روش ها به طور قابل توجهی راندمان و خلوص محصول را افزایش دادند و منجر به تولید صنعتی اسید استیک با مقیاس بزرگ و کاهش هزینه خرید اسید استیک شدند. امروزه تحقیقات بر روی روش های نوین و پایدارتر مانند استفاده از بیومس به منظور کاهش وابستگی به منابع فسیلی ادامه دارد.

| دوره تاریخی | روش تولید | ماده اولیه اصلی | ویژگی برجسته | چالشها | اهمیت صنعتی در زمان خود |

|---|---|---|---|---|---|

| باستان (تا قرون وسطی) | تخمیر طبیعی | سرکه (تخمیر اتانول) | فرآیند بیولوژیکی | زمانبر، ناخالصی زیاد | استفاده محدود خانگی و دارویی |

| قرن ۱۸ | تقطیر چوب (خشک) | چوب | بازیابی از گازهای چوب | بازده پایین، سمی بودن | شروع تولید نیمهصنعتی |

| قرن ۱۹ | اکسیداسیون استالدئید | استالدئید | فرآیند شیمیایی کنترلپذیر | مصرف انرژی بالا | استفاده گسترده در رنگسازی |

| اوایل قرن ۲۰ | فرآیند مونسانتو | متانول و کربن مونوکسید | کاتالیست رودیوم | گران بودن کاتالیست | انقلابی در تولید صنعتی |

| اواخر قرن ۲۰ | فرآیند کاویتا | متانول و CO | استفاده از ایریدیوم | پیچیدگی بیشتر فناوری | تولید اقتصادی و پایدار |

| قرن ۲۱ تا امروز | زیستفناوری نوین | زیستتوده، اتانول | محیطزیستدوست، تجدیدپذیر | مقیاسپذیری محدود | توجه به پایداری و سبز بودن |

تولید اسید استیک به روش اکسیداسیون استالدئید

در این روش استالدئید در حضور کاتالیزورهای فلزی مانند منگنز استات در دمای نسبتا پایین (حدود 50-60 درجه سانتیگراد) اکسید می شود. این فرایند نیاز به شرایط واکنشی ملایم تر نسبت به برخی روش های دیگر دارد. با این حال این روش به علت راندمان نسبتا پایین و تولید محصولات جانبی امروزه کمتر مورد استفاده قرار می گیرد و به عنوان روشی قدیمی شناخته می شود. هزینه بالای تصفیه و جداسازی محصولات جانبی از معایب این روش است. محصولات جانبی ناخواسته و مصرف بالای کاتالیزور منجر به افزایش هزینه تولید می شوند.

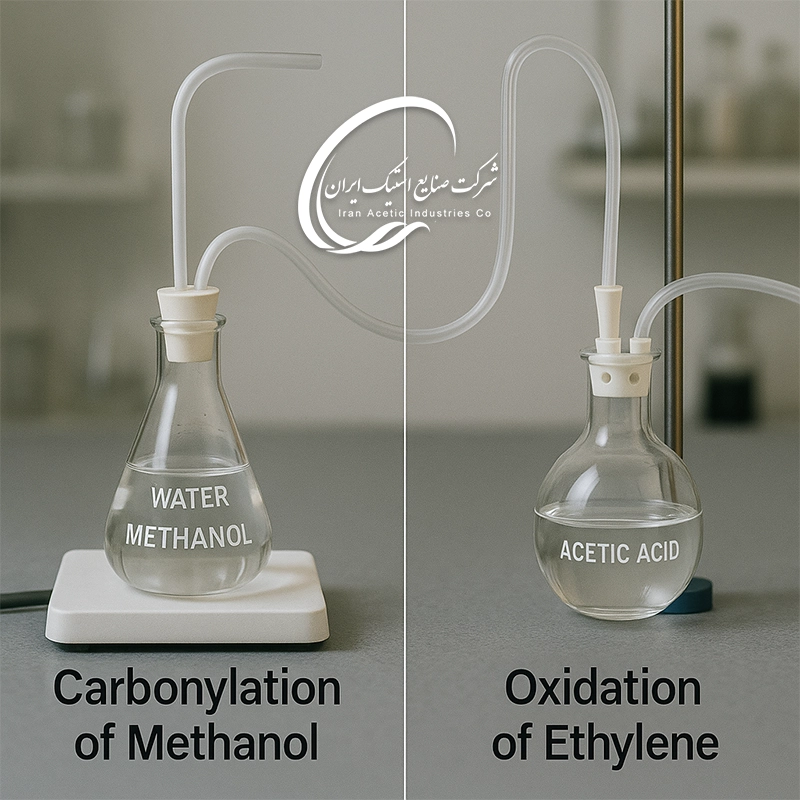

فرایند کربن دار کردن متانول (Carbonylation of Methanol)

این روش متانول و مونوکسیدکربن را در حضور کاتالیزورهای فلزی مانند نمک های روتنیم یا رودیوم در شرایط دمای و فشار بالا واکنش می دهد. این روش راندمان بالایی دارد و خلوص محصول تولیدی بسیار زیاد است. فرایند کربونیلاسیون متانول به عنوان روشی مدرن و اقتصادی برای تولید اسید استیک در مقیاس صنعتی گسترده تر استفاده می شود. بهبودهای مداوم در طراحی رآکتورها و کاتالیزورها به افزایش راندمان و کاهش هزینه های تولید کمک کرده است.

سنتز اسید استیک از طریق تخمیر بیولوژیکی

تخمیر بیولوژیکی روشی پایدار و دوستدار محیط زیست برای تولید اسید استیک از منابع تجدیدپذیر مانند بیومس است. سنتز اسید استیک از طریق تخمیر بیولوژیکی با استفاده از باکتری ها انجام می شود. این باکتری ها اتانول (که می تواند از تخمیر قندها حاصل شود) را در حضور اکسیژن به اسید استیک اکسید می کنند. این روش نیاز به دمای و فشار کم دارد و از نظر زیست محیطی برتر از روش های شیمیایی است. راندمان این روش نسبت به روش های شیمیایی پایین تر است اما با پیشرفت های مهندسی متابولیک بهبود قابل توجهی در راندمان قابل انتظار است. تولید اسید استیک از طریق تخمیر چشم انداز مناسبی برای تولید پایدار و کاهش وابستگی به منابع فسیلی ارائه می دهد.

تولید اسید استیک از اکسیداسیون مستقیم اتان

اکسیداسیون مستقیم اتان به اسید استیک یک فناوری نوظهور است که از اتان (یک محصول پتروشیمی ارزان) استفاده می کند. این روش با حذف مرحله تولید استالدئید هزینه های تولید را کاهش می دهد. به کارگیری کاتالیزورهای پیشرفته در این روش کلیدی است و تحقیقات روی کاتالیزورهای مناسب برای بهبود انتخاب پذیری و افزایش راندمان واکنش تمرکز دارند. چالش های فنی از جمله کنترل انتخاب پذیری و جلوگیری از تولید محصولات جانبی در این روش نیاز به تحقیق و توسعه بیشتر دارد. با این وجود پتانسیل قابل توجهی برای تبدیل شدن به روشی اقتصادی و رقابتی دارد.

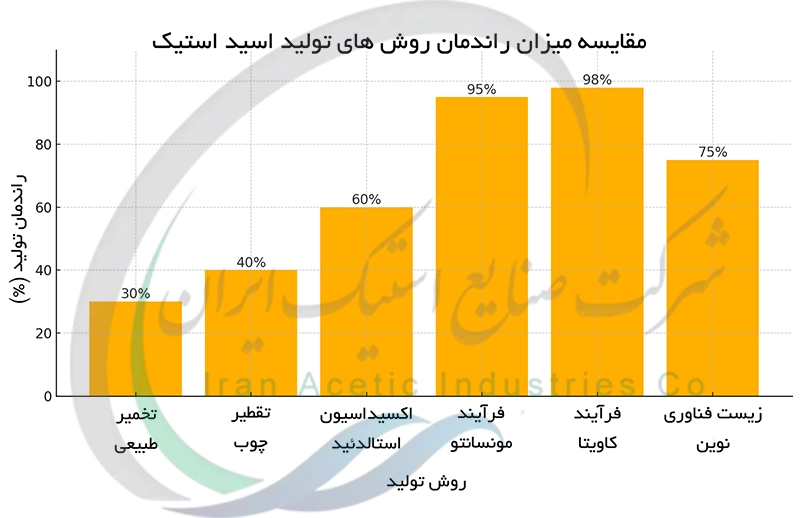

مقایسه راندمان روش های تولید اسید استیک

روش کربونیلاسیون متانول دارای بالاترین راندمان (بیش از 99%) در بین روش های صنعتی است. روش اکسیداسیون استالدئید راندمان بسیار کمتری دارد (حدود 85-90٪) و به همین دلیل از لحاظ اقتصادی کمتر مقرون به صرفه است. تخمیر بیولوژیکی در حال حاضر راندمان پایینی دارد اما با پیشرفت های ژنتیکی و بیوتکنولوژی ، پتانسیل افزایش راندمان را دارد. مصرف انرژی نیز در روش های مختلف متفاوت است. کربونیلاسیون متانول به دلیل نیاز به فشار و دمای بالا مصرف انرژی بالاتری دارد.

بررسی هزینه های تولید اسید استیک در روش های مختلف

هزینه های تولید اسید استیک در انواع روش های صنعتی تولید استیک به طور قابل توجهی متفاوت است. هزینه اولیه سرمایه گذاری در روش کربونیلاسیون متانول به دلیل نیاز به تجهیزات تحت فشار بالا ، بالاتر است. اما هزینه های عملیاتی به دلیل راندمان بالا ، پایین تر است. در مقابل هزینه سرمایه گذاری در روش تخمیر بیولوژیکی کمتر است اما هزینه های عملیاتی به دلیل زمان تولید طولانی تر و نیاز به تصفیه بیشتر ممکن است بالاتر باشد. روش اکسیداسیون مستقیم اتان با کاهش مراحل تولید ، پتانسیل کاهش هزینه های کلی را دارد.

ارزیابی اثرات زیست محیطی

روش های تولید اسید استیک اثرات زیست محیطی متفاوتی دارند. تخمیر روشی پایدارتر با انتشار گازهای گلخانه ای کمتر است. درمقابل کربونیلاسیون متانول مصرف انرژی بالاتری دارد و تولید پسماندهای شیمیایی بیشتری را به دنبال دارد. اکسیداسیون اتان نیز با چالش های انتشار آلاینده ها همراه است. انتخاب روش مناسب نیازمند ارزیابی دقیق چرخه حیات و اثرات زیست محیطی آن است.

بررسی ایمنی و ریسک های عملیاتی

تولید اسید استیک با خطرات ایمنی مانند انفجار ، آتش سوزی و نشت مواد شیمیایی همراه است.کربونیلاسیون متانول به دلیل استفاده از فشار و دمای بالا خطر بالاتری دارد. نگهداری و مدیریت صحیح تجهیزات ، آموزش پرسنل و رعایت پروتکل های ایمنی برای کاهش ریسک ها ضروری است. طراحی سیستم های ایمنی مانند سیستم های هشدار و کنترل نشت نقش مهمی در پیشگیری از حوادث ایفا می کنند.

فناوری های کاتالیزوری نوین

پیشرفت در فناوری کاتالیزوری تأثیر قابل توجهی بر تولید اسید استیک داشته است. کاتالیزورهای فلزی مانند روتنیم و رودیوم در روش کربونیلاسیون راندمان را به شدت افزایش داده اند. کاتالیزورهای ناهمگن و کاتالیزورهای نانوساختار به دنبال کاهش مصرف انرژی و بهبود انتخاب پذیری هستند. تحقیقات بر روی کاتالیزورهای سبز و پایدار برای کاهش اثرات زیست محیطی نیز در حال انجام است.

آینده تولید اسید استیک : گرایش ها و نوآوری ها

گرایش اصلی در آینده تولید پایدار و دوستدار محیط زیست اسید استیک است. استفاده از منابع تجدیدپذیر مانند بیومس و توسعه فرآیندهای تخمیر پیشرفته نقش کلیدی خواهند داشت. فناوری های کاتالیزوری نوین با راندمان بالا و انتخاب پذیری بیشتر ، مصرف انرژی را کاهش می دهند و تولید محصولات جانبی را به حداقل می رسانند. اقتصاد چرخشی با بازیافت مواد اولیه و کاهش ضایعات نیز در دستور کار قرار دارد. بهینه سازی فرآیندها با استفاده از هوش مصنوعی و یادگیری ماشین به افزایش راندمان و کاهش هزینه ها کمک خواهد کرد.

نقش بازیافت و استفاده مجدد از مواد اولیه در تولید اسید استیک

بازیافت مونوکسید کربن (CO) و متانول در فرآیند کربونیلاسیون به طور قابل توجهی هزینه ها را کاهش داده و راندمان تولید را افزایش می دهد. سیستم های بازیابی CO و متانول باعث کاهش وابستگی به منابع جدید و کاهش انتشار گازهای گلخانه ای می شوند. این امر به ویژه در روش کربونیلاسیون متانول که مصرف بالایی از CO دارد بسیار مهم است. بهبود فناوری های جداسازی و خالص سازی نیز در بهینه سازی بازیافت مواد اولیه مؤثر هستند. استفاده مجدد از آب و حلال ها نیز می تواند به کاهش اثرات زیست محیطی و صرفه جویی در هزینه ها کمک کند.

مقایسه میزان مصرف انرژی در روش های تولید اسید استیک

روش کربونیلاسیون متانول به دلیل نیاز به فشار و دمای بالا ، مصرف انرژی بالاتری نسبت به روش های دیگر دارد. در مقابل روش تخمیر بیولوژیکی مصرف انرژی بسیار کمتری دارد اما راندمان آن پایین تر است. اکسیداسیون استالدئید نیز مصرف انرژی متوسطی دارد. کاهش مصرف انرژی در تولید اسید استیک از طریق بهینه سازی فرآیندها ، به کارگیری کاتالیزورهای پیشرفته و بهبود راندمان حرارتی راکتورها امکان پذیر است. انتخاب روش تولید با کمترین مصرف انرژی به طور مستقیم در کاهش هزینه ها و اثرات زیست محیطی مؤثر است.

بررسی روند توسعه فناوری تولید اسید استیک در آینده و مقایسه مسیرهای تولید اسید استیک

بررسی کلی روش های تولید صنعتی اسید استیک و تحلیل ریسک و ایمنی در روشهای مختلف تولید اسید استیک

بررسی تاثیر مقیاس تولید اسید استیک بر انتخاب روش مناسب تولید و تحلیل تطبیقی روش ها بر اساس مقیاس

مقایسه هزینه و صرفه اقتصادی روش های مختلف تولید اسید استیک و اهمیت صنعتی و محرک های اقتصادی تولید آن