فهرست عناوین

- مقدمه

- تولید صنعتی اسید استیک

- اهمیت تصفیه و تقطیر در تولید اسید استیک

- ناخالصی های رایج در جریان خام اسید استیک

- تقطیر معمولی اسید استیک

- تقطیر آزئوتروپیک برای آب گیری از اسید استیک

- تقطیر استخراجی و جداسازی با کمک نمک

- استخراج مایع–مایع اسید استیک

- سیستم های تقطیر چند ستونه در تصفیه اسید استیک

- حذف مواد سبک و آب

- حذف ناخالصی های سنگین

- بهره وری انرژی و تشدید فرآیند

- ملاحظات مواد و خوردگی

نوشته شده توسط شرکت صنایع استیک ایران

منتشر شده توسط شرکت صنایع استیک ایران

تاریخ انتشار مقاله : 07-05-1404

تاریخ بروزرسانی مقاله : 07-05-1404

تعداد کلمات : 2200

آدرس مقاله : لینک مقاله

مراحل خالص سازی و تقطیر اسید استیک در سطح صنعتی

مقدمه

اسید استیک یکی از مواد شیمیایی پایه و پرمصرف در صنایع مختلف از جمله تولید پلیمرها ، رنگ ها ، حلال ها و داروسازی است. با این حال اسید استیک تولید شده در فرآیندهای صنعتی معمولا حاوی ناخالصی هایی است که کیفیت آن را کاهش داده و کاربرد آن را محدود می کند. بنابراین خالص سازی اسید استیک از اهمیت بالایی برخوردار بوده و عمدتا با روش تقطیر صورت می گیرد.

تولید صنعتی اسید استیک

اسید استیک (اسید اتانوئیک) در مقیاس عظیم صنعتی تولید می شود و تقاضای جهانی آن به بیش از ۱۵ میلیون تن در سال رسیده و پیوسته در حال افزایش است. عمده اسید استیک به روش کربونیلاسیون متانول تولید می گردد که در آن متانول در حضور یک کاتالیزور با مونوکسید کربن واکنش داده و اسید استیک حاصل می شود (مانند فرآیندهای مونسانتو و کاتیوا). سایر مسیرهای تولید شامل اکسایش هیدروکربن های سبک (مانند بوتان یا نفتا) و اکسایش استالدهید هستند. روش های زیستی تخمیری نیز وجود دارند که محلول های رقیق اسید استیک (مشابه سرکه) به دست می دهند ، هرچند سهم کوچکی در تامین صنعتی دارند. در هر یک از این مسیرهای تولید ، اسید استیک همراه با انواع ناخالصی ها و محصولات جانبی تولید می شود که باید حذف گردند. بنابراین بدون توجه به منشاء تولید ، اسید استیک خام صنعتی برای دستیابی به استانداردهای کیفی سختگیرانه اسید استیک گلاسیال (معمولا با خلوص ≥۹۹٫۵٪–۹۹٫۸٪) نیاز به تصفیه قابل توجه دارد. در این راستا خرید اسید استیک شازند گالن 20 لیتری به عنوان یکی از محصولات پر تقاضا در بازار مواد شیمیایی مطرح می باشد.

اهمیت تصفیه و تقطیر در تولید اسید استیک

اسید استیک خام حاصل از راکتور را نمی توان به شکل مستقیم استفاده کرد زیرا حاوی آب و دیگر آلاینده هایی است که در کاربردهای بعدی اختلال ایجاد می کنند. تصفیه این محصول برای دستیابی به اسید استیک بسیار خالص (عملا بدون آب) ضروری است ، زیرا بسیاری از مشتقات و محصولات پایین دستی تنها با خوراک اسید استیک تقریبا خالص به درستی تولید می شوند. تقطیر ، روش اصلی تصفیه در مقیاس صنعتی است. این روش به طور مطمئن اسید استیک را بر اساس اختلاف نقطه جوش از اجزای سبک تر و سنگین تر جدا می کند. اسید استیک با خلوص بالا نه تنها برای رسیدن به مشخصات محصول لازم است ، بلکه برای حفظ کاتالیزورها و تجهیزات در فرآیندهای شیمیایی بعدی نیز حیاتی است. برای مثال باقی ماندن مقادیر جزئی یدید یا اسید فرمیک می تواند باعث خوردگی یا غیرفعال شدن کاتالیزور در واکنش های بعدی شود. با استفاده از تقطیر و سایر مراحل جداسازی ، تولیدکنندگان می توانند محصولات جانبی ارزشمند (مانند متانول واکنش نکرده یا افزودنی های کاتالیستی یددار) را بازیابی کرده و به چرخه برگردانند که این کار بهره وری اقتصادی را بهبود می بخشد. یکی از روش های شناخته شده که نیازمند چنین تصفیه دقیقی است فرآیند اکسیداسیون استالدئید برای تولید اسید استیک است.

ناخالصی های رایج در جریان خام اسید استیک

اسید استیک خام حاصل از فرآیندهای مختلف صنعتی حاوی ناخالصی هایی است که باید پیش از مصرف حذف شوند. عمده ترین ناخالصی آب است که مقدار آن از چند درصد تا بیش از ۹۰٪ (در تخمیر) متغیر است. ترکیبات سبک فرار مانند متانول واکنش نکرده ، استات متیل و استالدهید نیز وجود دارند. یدید متیل و یدور هیدروژن (فرآیند مونسانتو) به دلیل خورندگی شدید باید جدا شوند. اسید فرمیک و اسیدهای سنگین تر مانند اسید پروپیونیک نیز ممکن است ایجاد شوند. بقایای کاتالیستی همچون رودیم ، ایریدیوم و ترکیبات کبالت/منگنز معمولاً در فاز مایع می مانند و حذف آن ها به طراحی خاصی نیاز دارد. این ناخالصی ها کیفیت محصول را کاهش داده ، موجب خوردگی تجهیزات و مسمومیت کاتالیست ها می شوند. حذف آن ها معمولاً با تقطیر چند مرحله ای ، دکانتاسیون ، استخراج یا تبادل یونی انجام شده و محصول نهایی با خلوص ≥۹۹٫۸٪ و حداکثر ۰٫۲٪ آب به دست می آید. ناخالصی های موجود در اسید استیک خام و شیوه حذف آن ها:

| ناخالصی | نقطه جوش (°C) | منشاء/تشکیل | اثر در صورت باقی ماندن | روش حذف |

|---|---|---|---|---|

| آب | ۱۰۰ °C | محصول جانبی در تمام مسیرهای تولید (در خوراک وجود دارد یا طی واکنش تشکیل میشود) | رقیق شدن محصول؛ تشدید خوردگی و افت کیفیت | به صورت بخار از بالای برج (برج خشک کن یا برج مواد سبک) خارج می شود؛ گاهی با تقطیر آزئوتروپیک حذف می گردد |

| یدید متیل | ۴۲ °C | افزوده شده به عنوان کمک کاتالیست در فرآیندهای کربونیلاسیون متانول (مونسانتو/کاتیوا) | سمی و بسیار خورنده (باعث تشکیل هیدروژن یدید میشود)؛ نباید در محصول نهایی بماند | در برج مواد سبک از بالای برج خارج میشود؛ پس از سرد شدن به مایع، دوباره به راکتور بازگردانده میشود |

| استات متیل | ~۵۷ °C | محصول جانبی واکنش متانول و اسید استیک (کربونیلاسیون)؛ همچنین ممکن است از استریفیکاسیون جزئی ایجاد شود | کاهش دهنده خلوص؛ قابل اشتعال | همراه سایر مواد سبک (معمولاً همراه آب) از بالای ستون حذف می شود؛ معمولاً بازیافت یا سوزانده می گردد |

| اسید فرمیک | ~۱۰۱ °C | محصول فرعی در فرآیندهای اکسایشی؛ مقدار جزئی در کربونیلاسیون (واکنشهای جانبی) | به شدت خورنده؛ یک ناخالصی اسیدی نامطلوب در محصول | همراه آب در برج ابتدایی تقطیر میشود؛ غالباً در فاز آبی بالای برج خارج می گردد؛ ممکن است در جریان پساب خنثی شود |

| استالدهید | ~۲۰ °C | حدواسط در اکسایش اتانول/هیدروکربنها؛ ممکن است در تخمیر نیز حضور داشته باشد | بسیار فرّار؛ میتواند پلیمریزه شده و باعث ایجاد رنگ و رسوب شود؛ بوی تند و نامطلوب | در مراحل اولیه (برج سبکها) از مخلوط حذف میشود؛ معمولاً سوزانده یا به روش مناسبی دفع میگردد |

| اسید پروپیونیک | ~۱۴۱ °C | محصول جانبی در برخی فرآیندها (افزودن یک کربن؛ مثلاً حضور اتانول یا واکنشهای فرعی در اکسایش) | تغییر دهنده ترکیب اسید؛ خواص مشابه اسید استیک که جداسازی را دشوار میکند؛ باعث افت کیفیت نهایی | در جریان سنگین برج نهایی باقی مانده و به عنوان برش سنگین از سیستم دفع میشود |

| باقیمانده کاتالیست (مثل نمکهای رودیم، کبالت) | غیرفرّار | کاتالیست همگن محلول در مخلوط واکنش (رودیم/ایریدیوم در کربونیلاسیون؛ کبالت/منگنز در اکسایش) | سمی و گران قیمت؛ نباید محصول را آلوده کند | در باقی مانده تقطیر می ماند؛ به صورت فازی جدا یا طی مراحل ویژه از مخلوط خارج و کاتالیست بازیابی می شود (تقطیر نمیشود) |

تقطیر معمولی اسید استیک

ساده ترین روش تصفیه اسید استیک ، تقطیر جزء به جزء در برج تقطیر است. در این فرآیند آب و ترکیبات سبک تر به دلیل نقطه جوش پایین تر (آب ۱۰۰ درجه ، اسید استیک ۱۱۸ درجه) به سمت بالای برج حرکت کرده و به صورت مقطر جدا می شوند ، در حالی که اسید استیک تغلیظ شده در پایین برج جمع آوری می شود. این روش زمانی کارآمد است که خوراک اولیه حداقل ۹۰٪ اسید داشته باشد. کنترل دقیق نسبت برگشت و دمای جوش برای دستیابی به خلوص مطلوب ضروری است. معمولاً از سینی ها یا پرکن های فولاد ضدزنگ و گاهی خلا برای کاهش دمای جوش و جلوگیری از تجزیه حرارتی اسید استفاده می شود. این مرحله معمولاً گام نهایی خشککردن اسید استیک است.

تقطیر آزئوتروپیک برای آب گیری از اسید استیک

برای غلبه بر محدودیت های تقطیر معمولی صنایع از تقطیر آزئوتروپیک برای آب زدایی اسید استیک استفاده می کنند. در این روش یک عامل آزئوتروپ ساز مانند اتیل استات به مخلوط افزوده می شود تا با آب ، آزئوتروپ کم جوش (\~C)۷۰° تشکیل دهد. این آزئوتروپ راحتتر جدا شده و پس از میعان به دو فاز آبی و آلی تفکیک می شود ؛ فاز آبی حذف و فاز آلی پس از خشک سازی بازیافت می شود. به این ترتیب آب به سرعت و در دمای پایین تر از سیستم خارج شده و اسید استیک با خلوص بالای ۹۹٪ در پایین برج باقی می ماند. گرچه استفاده از آزئوتروپ ساز هزینه اضافی دارد ، اما صرفه جویی انرژی ، بهبود کارایی جداسازی و قابلیت آب گیری از مخلوط های پیچیده تر این روش را توجیه پذیر می کند.

تقطیر استخراجی و جداسازی با کمک نمک

تقطیر استخراجی یک روش مؤثر برای بهبود جداسازی اسید استیک از آب است که در آن یک حلال سنگین و قطبی با نقطه جوش بالا برای تغییر فراریت نسبی اجزا اضافه می شود. این حلال با برهم کنش انتخابی با آب یا اسید استیک ، تبخیر یکی از آنها را آسان تر می کند. مثلا یک حلال جاذب آب یا نمک هایی مانند کلرید کلسیم فشار بخار آب را کاهش داده و ماندن آب در فاز مایع را تسهیل می کنند. در نتیجه اسید استیک آسان تر به صورت بخار جدا می شود. پس از جداسازی ، حلال همراه محصول مایع خارج شده و در یک ستون جداگانه بازیافت و مجددا به فرآیند برمی گردد. این روش برای مخلوط هایی با غلظت متوسط (۵۰ تا ۷۰٪ اسید استیک) ایده آل بوده و با کاهش انرژی لازم برای جداسازی ، امکان تصفیه مخلوط هایی را فراهم می کند که برای تقطیر معمولی بیش از حد پیچیده هستند.

استخراج مایع–مایع اسید استیک

برای جریان های بسیار رقیق اسید استیک (کمتر از ۴۰٪) اغلب استخراج مایع–مایع به عنوان مرحله نخست تصفیه استفاده می شود. در این روش محلول آبی حاوی اسید با حلال آلی کم امتزاجی مانند ایزو پروپیل استات ، اتیل استات یا MTBE تماس داده می شود. اسید استیک ترجیحا وارد فاز آلی می گردد و آب در فاز آبی باقی می ماند. در نتیجه محلولی غنی از اسید تولید می شود که غلظت آن پیش از تقطیر به شدت افزایش می یابد. انتخاب حلال بر اساس ظرفیت حمل اسید ، گزینش پذیری نسبت به آب ، نقطه جوش و پایداری آن انجام می شود. فاز آلی پس از استخراج به برج تقطیر فرستاده شده و اسید استیک تغلیظ شده به عنوان محصول نهایی جدا می گردد. استفاده از این روش حجم آبی که باید تبخیر شود را کاهش داده ، مصرف انرژی را به شدت پایین آورده و برای بازیابی اسید از محلول های تخمیری و پساب ها بسیار مناسب است.

سیستم های تقطیر چند ستونه در تصفیه اسید استیک

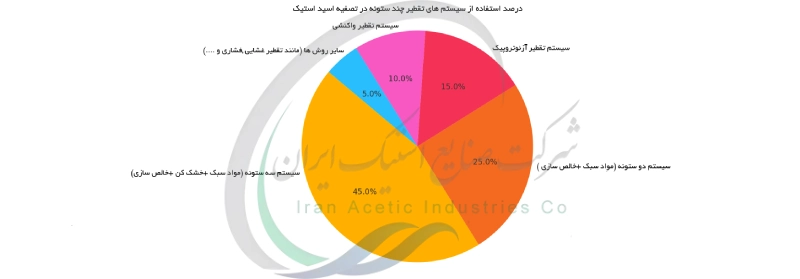

در عمل صنعتی تصفیه اسید استیک معمولاً با استفاده از چندین برج تقطیر متوالی انجام می شود که هرکدام ناخالصی خاصی را حذف می کنند. ابتدا برج یا جداکننده فلش ترکیبات فرار مانند آب ، یدید متیل و استرهای سبک را از مخلوط واکنش جدا می کند. سپس برج خشککن برای آب زدایی اسید استیک خام به کار می رود و اسید تقریباً بدون آب تولید می کند. پس از آن ، برج خالص سازی نهایی ، ناخالصی های سنگین (شامل بقایای کاتالیستی) را حذف کرده و اسید بسیار خالص به دست می دهد. مراحل اضافی مانند تقطیر آزئوتروپیک برای بازیافت حلال ها یا نوارکش اسید برای بازیابی اسید از جریان های پسماند نیز ممکن است استفاده شوند. این رویکرد چند مرحله ای انرژی مصرفی را کاهش داده و امکان بازیافت مؤثر مواد مفید را فراهم می کند و در نتیجه اسید استیک بسیار خالص (گلاسیال) تولید می شود. در این نمودار درصد استفاده از انواع سیستم های تقطیر چند ستونه در فرآیند تصفیه صنعتی اسید استیک نمایش داده شده است:

حذف مواد سبک و آب

مراحل اولیه تصفیه اسید استیک بر حذف مواد سبک مانند آب ، یدید متیل ، استات متیل و ترکیبات آلی کم جوش متمرکز است. در این مرحله اولین برج تقطیر جریان خروجی راکتور را دریافت کرده و ترکیبات سبک تر از اسید استیک را به صورت بخار بالاسری جدا می کند. این بخارات پس از میعان اغلب به دو فاز آبی و آلی تقسیم می شوند ؛ فاز آلی (حاوی یدید متیل) به راکتور بازگردانده شده و فاز آبی برای بازیابی اسید ارسال می گردد. محصول کف این برج ، اسید استیک خامی است که همچنان مقداری آب دارد و برای حذف نهایی آب به برج خشک کن یا برج آزئوتروپیک فرستاده می شود. در پایان این مراحل ، جریان اسید استیک فقط شامل ناخالصی های سنگین تر است و برای خالص سازی نهایی آماده می شود.

حذف ناخالصی های سنگین

پس از حذف مواد سبک ، مرحله نهایی تصفیه بر حذف ناخالصی های سنگین مانند اسیدهای پروپیونیک ، بوتیریک ، بقایای کاتالیستی و پلیمرهای آلی تمرکز دارد. این جداسازی معمولاً در برج مواد سنگین صورت می گیرد. در این برج اسید استیک خالص یا به عنوان بالاسری تقطیر شده یا به صورت برداشت جانبی جدا می شود ، در حالیکه ناخالصی ها در پایین برج متمرکز می شوند. مواد سنگین حاوی کاتالیست ارزشمند (مانند رودیوم) برای بازیابی بازگردانده شده و باقی مانده های غیرقابل بازیافت دفع می شوند. گاهی برای جلوگیری از تجزیه حرارتی ، تقطیر تحت خلا انجام می شود تا دمای جوش کاهش یابد. یک نوارکش اضافی نیز برای بازیافت آخرین مقادیر اسید استیک از پسماند سنگین استفاده می شود. این مرحله تضمین می کند محصول نهایی اسید استیک فاقد ناخالصی های سنگین بوده و شفاف ، بی رنگ و مطابق استاندارد صنعتی یا خوراکی باشد.

بهره وری انرژی و تشدید فرآیند

تقطیر اسید استیک انرژی زیادی مصرف می کند و گاهی تا ۶۰٪ از انرژی کل واحدهای شیمیایی را به خود اختصاص می دهد. برای کاهش این مصرف از تکنیک هایی مثل انتگراسیون حرارتی بین ستون ها استفاده می شود. برای مثال در تقطیر دواثره ، بخار یک ستون ، جوش آور ستون دیگر را گرم می کند. روش دیگر فشرده سازی بخار است که حرارت نهان بخار را بازیافت کرده و نیاز به انرژی خارجی را کاهش می دهد. طراحی های نوین مانند ستون های تقسیم شده یا تلفیقی ، ترکیب غشاها با تقطیر (سیستم های هیبریدی) و بازیابی حرارت با مبدل های حرارتی نیز مورد استفاده قرار گرفته است. این رویکردها مصرف انرژی ، هزینه های عملیاتی و تاثیرات زیست محیطی را کاهش داده و در نهایت باعث تولید اسید استیک خالص با انرژی کمتر می شوند.

ملاحظات مواد و خوردگی

تجهیزات فرآیند تقطیر اسید استیک به دلیل خورندگی بالای اسید به ویژه در حضور آب و هالیدها نیازمند انتخاب دقیق مواد هستند. فولاد کربنی تنها در صورت خشک بودن کامل اسید قابل استفاده است در حالیکه برای مخلوط های اسید–آب معمولاً از فولاد زنگنزن (۳۰۴ یا ۳۱۶L) استفاده می شود. حضور هالیدها مانند یدید باعث خوردگی شدیدتر می شود و در چنین شرایطی آلیاژهای نیکل–مولیبدن (هستلوی) یا تیتانیوم گزینه های مناسبی هستند. در شدیدترین موارد مانند بالاسری برج خشک کن ، تیتانیوم و زیرکونیوم ترجیح داده می شوند. استفاده از آسترهای PTFE ، پوشش تانتالوم و گرافیت نیز در برخی نقاط بحرانی رایج است. انتخاب مناسب مواد به علاوه تعمیر و نگهداری پیشگیرانه ، باعث افزایش طول عمر تجهیزات ، حفظ کیفیت محصول نهایی و تضمین ایمنی فرآیند می شود.