فهرست عناوین

- مقدمه

- شناخت فرایند کربونیلاسیون متانول در تولید اسید استیک

- پیشینه تاریخی روش های تولید اسید استیک

- فرایند مونسانتو: پیشگام کربونیلاسیون متانول

- فرایند کاتیوا: نوآوری با کاتالیست ایریدیوم

- کاتالیست ها و مکانیزم واکنش

- شرایط فرآیندی و عملیات صنعتی

- مزایای روش کربونیلاسیون متانول

- مقایسه با فرایند اکسایش بوتان و دیگر روش های قدیمی

- ملاحظات ایمنی در واحدهای کربونیلاسیون

- پذیرش صنعتی و تاثیرات اقتصادی

- تولید جهانی و تولیدکنندگان پیشرو

نوشته شده توسط شرکت صنایع استیک ایران

منتشر شده توسط شرکت صنایع استیک ایران

تاریخ انتشار مقاله : 26-06-1404

تاریخ بروزرسانی مقاله : 26-06-1404

تعداد کلمات : 2700

آدرس مقاله : لینک مقاله

روش کربونیلاسیون متانول برای تولید اسید استیک

مقدمه

خرید اسید استیک صادراتی گالنی که یک ماده شیمیایی صنعتی حیاتی است، در تولید پلیمرها، حلال ها و محصولات دیگر به کار می رود. برای پاسخ گویی به تقاضای جهانی بسیار بالا نزدیک به ۱۸ میلیون تن در سال تولیدکنندگان به روش های کارآمد تولید متکی هستند. روش کربونیلاسیون متانول برای تولید اسید استیک به یکی از مهم ترین فرایند صنعت پتروشیمی تبدیل شده است. در این روش متانول با مونوکسید کربن در حضور یک کاتالیست ویژه واکنش می دهد تا اسید استیک با بازده بسیار بالا تشکیل شود. این روش که اولین بار در اواخر دهه ۱۹۶۰ به صورت تجاری معرفی شد، با ارائه بهره وری و گزینش پذیری برتر نسبت به تکنیک های قدیمی تر، تحول بزرگی در تولید اسید استیک ایجاد کرد.

شناخت فرایند کربونیلاسیون متانول در تولید اسید استیک

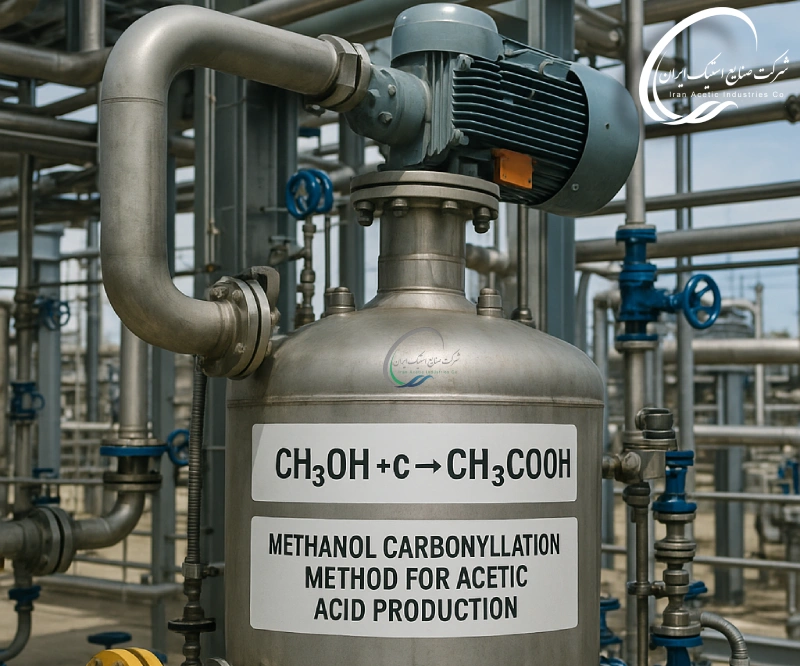

کربونیلاسیون متانول به واکنشی شیمیایی گفته می شود که طی آن یک گروه کربونیل (C=O) به متانول اضافه می شود تا اسید استیک تولید گردد. در این فرایند، متانول (CH₃OH) با مونوکسید کربن (CO) در حضور یک کاتالیست ترکیب می شود و محصول اصلی آن اسید استیک (CH₃COOH) است. واکنش خالص را می توان به سادگی به صورت CH₃OH + CO → CH₃COOH نشان داد که نشان می دهد یک اتم کربن از CO به الکل یککربنه (متانول) اضافه می شود و یک اسید دودوکربنه تشکیل می دهد. این روش نمونه ای از کاتالیز همگن است؛ به این معنا که کاتالیست در همان فاز مایع مانند واکنش دهنده ها حل شده و واکنش را هدایت می کند. وجود یک کاتالیزور فلزی ویژه (اغلب همراه یک هم کاتالیست یا پروموتر) برای امکان پذیر ساختن مسیر واکنش کربونیلاسیون ضروری است و اطمینان می دهد که متانول و CO به شکل کارآمدی با هم واکنش داده و اسید کربوکسیلیک مطلوب را تشکیل دهند. کربونیلاسیون متانول به خاطر کارایی و گزینش پذیری فوق العاده اش برجسته است و بخش اعظم خوراک متانول را با حداقل محصولات فرعی به اسید استیک تبدیل می کند. در واحدهای مدرن کربونیلاسیون، بازده تبدیل به اسید استیک بالای ۹۹٪ است و عملاً پسماندی ایجاد نمی شود. به دلیل همین بهره وری بالا و در دسترس بودن خوراک، روش کربونیلاسیون متانول به روش صنعتی غالب برای تولید اسید استیک در سراسر جهان تبدیل شده است.

پیشینه تاریخی روش های تولید اسید استیک

پیش از ظهور روش کربونیلاسیون متانول، اسید استیک از طریق تخمیر و روش های مختلف اکسایش شیمیایی تولید می شد. برای قرن ها، تخمیر سرکه با استفاده از باکتری های Acetobacter برای اکسید کردن اتانول به اسید استیک منبع اصلی اسید استیک بود، اما این مسیر زیستی تنها اسید رقیق تولید می کند و امروزه عمدتاً به تولید سرکه خوراکی محدود شده است. تا اواخر قرن نوزدهم و اوایل قرن بیستم، فرایندهای سنتتیک ظاهر شدند. روش غالب اکسایش استالدئید به اسید استیک با استفاده از هوا و کاتالیست های فلزی بود؛ خود استالدئید اغلب از آب دار کردن استیلن یا اکسیداسیون اتانول/اتیلن به دست می آمد. در میانه سده بیستم، مسیرهای مبتنی بر نفت خام مانند اکسایش فاز مایع نفتا یا بوتان رایج شدند که در کنار اسید استیک، محصولات جانبی مانند اتیل استات تولید می کردند و به فشارهای بالا (مثلاً حدود ۵۵ اتمسفر) و دماهای زیاد نیاز داشتند. این فرایندهای قدیمی کارایی کمتری داشتند و جداسازی های انرژی بری را برای تفکیک اسید استیک از محصولات جانبی طلب می کردند. با درک این محدودیت ها، شیمیدانان به دنبال مسیر مستقیم و اقتصادی تری گشتند. تحقیقات اولیه نشان داد که می توان مستقیماً از مونوکسید کربن برای تولید اسید استیک استفاده کرد. شرکت BASF در دهه ۱۹۵۰ یک مسیر پرفشار کربونیلاسیون متانول را پایه گذاری کرد و زمینه را برای یک روش انقلابی جدید که به زودی پدیدار شد فراهم کرد؛ این روند بعدها الهام بخش فناوری های پیشرفته و نوین در تولید اسید استیک شد.

فرایند مونسانتو: پیشگام کربونیلاسیون متانول

در تولید تجاری اسید استیک، جهش بزرگ با فرایند مونسانتو در دهه ۱۹۶۰ رخ داد. این فرایند که توسط شرکت مونسانتو با اتکا بر کارهای قبلی BASF توسعه یافت، نخستین روشی بود که کربونیلاسیون متانول را در ابعاد صنعتی و تحت شرایط نسبتاً ملایم به کار گرفت. در فرایند مونسانتو از یک کمپلکس رودیوم محلول به عنوان کاتالیست (به همراه یک همکاتالیست/پروموتر یدیدی) استفاده می شود. این فرایند در حدود ۱۵۰–۲۰۰ درجه سانتی گراد و فشار ۳۰–۶۰ اتمسفر انجام می شود و با این حال گزینش پذیری بیش از ۹۹٪ نسبت به اسید استیک به دست می دهد. در سیستم مونسانتو، ابتدا متانول در حضور اسید هیدرویدیریک (HI) به یدید متیل تبدیل می شود؛ سپس یدید متیل در مرکز فعال کاتالیست رودیوم مورد کربونیلاسیون درج CO قرار می گیرد و واسطه استیل یدید تشکیل می شود که در ادامه آبکافت شده و اسید استیک تولید می کند و HI را بازتولید می نماید. این چرخه کاتالیستی امکان یک فرایند پیوسته با کارایی بی سابقه در زمان خود را فراهم ساخت. فرایند اسید استیک مونسانتو به خاطر هزینه پایینش و بازده بالایی که داشت بسرعت روشهای اکسایشی قدیمی را کنار زد. تا دهه ۱۹۷۰ و ۱۹۸۰، این روش به شیوه غالب تولید اسید استیک در سراسر جهان بدل شد و کربونیلاسیون متانول را به یکی از ارکان صنعت پتروشیمی تبدیل کرد.

فرایند کاتیوا: نوآوری با کاتالیست ایریدیوم

با تثبیت فرایند مونسانتو، پژوهشگران در پی بهبودهای بیشتر برآمدند و این تلاش منجر به توسعه فرایند کاتیوا در اواخر دهه ۱۹۹۰ شد. این فرایند که توسط شرکت BP Chemicals در سال ۱۹۹۶ معرفی گردید، به جای رودیوم از یک سامانه کاتالیستی مبتنی بر ایریدیوم استفاده می کند. کاتالیست جدید (همراه یک پروموتر مانند روتنیوم و یدید) چندین مزیت به همراه داشت، از جمله امکان انجام واکنش کربونیلاسیون با غلظت آب بسیار کمتر. عملکرد فرایند در محیط آبی کمتر، واکنش جانبی تغییر آب-گاز را سرکوب کرد (در سیستم رودیوم، حضور آب منجر به تولید هیدروژن و محصولات جانبی مانند اتانول و اسید پروپیونیک می شد). در نتیجه فرایند کاتیوا محصولات جانبی کمتری ایجاد کرده و خالص سازی محصول (خشککردن و جداسازی) را ساده تر نمود. کاتالیست ایریدیوم در این شرایط بهینه بسیار فعال و پایدار بود و فرایند را کارآمدتر و دوستدار محیط زیست کرد. نکته مهم اینکه واحدهای فرایند مونسانتو موجود با تغییرات اندکی می توانستند با کاتالیست کاتیوا کار کنند. تا اوایل دهه ۲۰۰۰، فرایند مبتنی بر ایریدیوم کاتیوا تا حد زیادی جایگزین سیستم قدیمی رودیوم در تولید اسید استیک شد، چرا که از نظر اقتصادی برتر بود.

کاتالیست ها و مکانیزم واکنش

اساس روش کربونیلاسیون متانول یک کاتالیست آلی فلزی است که از طریق یک چرخه چند مرحله ای واکنش را پیش می برد. کاتالیست فلزی (رودیوم در فرایند مونسانتو یا ایریدیوم در فرایند کاتیوا) با یدید و مونوکسید کربن ایجاد هماهنگی کرده و مجموعه ای از دگرگونی ها را ممکن می سازد. چرخه واکنش از آنجا آغاز می شود که متانول ابتدا در اثر واکنش با اسید هیدرویدیریک (HI) به یدید متیل (CH₃I) تبدیل می شود. سپس کمپلکس کاتالیست دستخوش افزایشی اکسایشی می شود؛ طی این مرحله، یدید متیل شکافته شده و به مرکز فلزی متصل می گردد و یک حدواسط فلز، متیل و فلز، یدو تشکیل می دهد. در گام بعدی یک مولکول مونوکسید کربن درون پیوند فلز–متیل درج می شود و کمپلکس فلز–استیل شکل می گیرد. در مرحله پس از آن، این گروه استیل طی حذفت کاهشی از فلز آزاد می شود و به صورت استیل یدید (CH₃COI) جدا می گردد. نهایتاً استیل یدید به سرعت توسط آب آبکافت شده و اسید استیک تولید میشود و HI مجدداً بازتولید می شود تا با متانول بیشتری واکنش دهد و چرخه ادامه یابد. در طی این مراحل کاتالیست بین حالت های اکسایش مختلف جابجا می شود و حضور پروموتر یدید برای تشکیل واسطه های کلیدی نقش حیاتی دارد. این مکانیزم پیچیده کاتالیستی همان چیزی است که امکان می دهد متانول و CO با گزینش پذیری بسیار بالا به اسید استیک تبدیل شوند.

شرایط فرآیندی و عملیات صنعتی

فرایند صنعتی کربونیلاسیون متانول برای تولید اسید استیک نیازمند شرایط عملیاتی ویژه و تجهیزات مقاوم در برابر خوردگی است. این واکنش در دمای 150 تا 180 درجه سانتی گراد و فشار 30 تا 40 اتمسفر انجام می شود و اغلب از کاتالیست های همگن شامل کمپلکس های رودیوم یا ایریدیوم به همراه پروموتر یدیدی استفاده می گردد. خورندگی بالای محیط به دلیل حضور یدید (مانند HI و یدید متیل) موجب می شود که راکتورها و خطوط انتقال از آلیاژهای خاصی همچون هستلوی یا تیتانیوم ساخته شوند. این فرآیند به صورت پیوسته طراحی شده است؛ متانول و CO به طور مداوم تزریق می شوند و در مقابل اسید استیک و آب تولیدی به همراه جداسازیهای متوالی خارج می گردند. در پایین دست، واحدهای فلش و برج های تقطیر برای جداسازی اسید استیک خالص و بازیابی متانول و یدید متیل مورد استفاده قرار می گیرند. کنترل دقیق دما، فشار و غلظت کاتالیست، ضامن راندمان بالا و پایداری طولانی مدت کاتالیست در مقیاس صنعتی است.

مزایای روش کربونیلاسیون متانول

مسیر کربونیلاسیون متانول چندین مزیت کلیدی نسبت به روش های قدیمی تر تولید اسید استیک ارائه می دهد. پیش از همه کارایی بی نظیر آن قابل ذکر است: بازده و انتخاب پذیری معمولاً بالای ۹۹٪ است، یعنی تقریباً تمام خوراک متانول به اسید استیک تبدیل می شود و تشکیل محصولات جانبی به حداقل می رسد. این ویژگی در قیاس با فرآیندهای اکسایشی (که محصولات جانبی قابل توجهی تولید می کنند و نیازمند جداسازی هستند) مقدار ضایعات را بسیار کاهش می دهد و عملیات تفکیک پاییندست را ساده می کند. مزیت دیگر، مقرون به صرفه بودن است. متانول به طور کلی یک خوراک ارزان و در دسترس در سراسر جهان است (که اغلب از گاز طبیعی تولید می شود)، و این باعث می شود هزینه مواد اولیه برای تولید اسید استیک نسبتاً پایین باشد. در مقابل روش های قدیمی که به اتیلن، استیلن یا بوتان متکی بودند، گران تر و پرانرژی تر بودند. فرآیند کربونیلاسیون همچنین در شرایط نسبتاً معتدل (برای یک واحد شیمیایی) عمل می کند و شدت تولید بالایی دارد؛ این امر امکان واحدهای تولیدی در مقیاس بزرگ را فراهم کرده که از صرفه جویی های ناشی از مقیاس بهره مند می شوند. علاوه بر این با تغییراتی در فرآیند میتوان محصولات مشتق باارزشی نیز تولید کرد (مثلاً با اصلاح جزئی شرایط می توان اسید استیک را به راحتی به انیدرید استیک تبدیل کرد) که انعطاف پذیری را افزایش می دهد. در مجموع بهره وری برتر، هزینه خوراک پایین تر و ظرفیت تولید بالای روش کربونیلاسیون متانول، آن را به فناوری بسیار رقابتی و جذابی برای تولید اسید استیک تبدیل کرده است.

مقایسه با فرایند اکسایش بوتان و دیگر روش های قدیمی

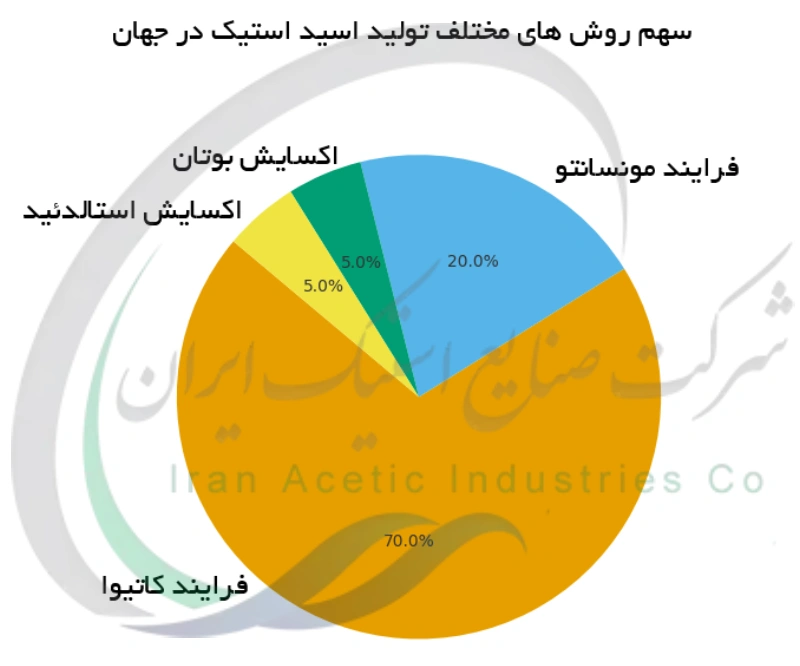

برای درک بهتر موضوع مقایسه روش کربونیلاسیون متانول با فرآیندهای قدیمی تر تولید اسید استیک مانند اکسایش بوتان و اکسایش استالدئید مفید است. فرآیند اکسایش بوتان (یا نفتا) که در میانه قرن بیستم به کار می رفت، شامل اکسید کردن هیدروکربن ها با هوا برای تولید اسید استیک بود. این روش با وجود کارآمد بودن، مخلوطی از محصولات تولید میکرد (از جمله محصولات جانبی مثل اتیل استات، اسید فرمیک و غیره) که نیاز به جداسازی گسترده داشت و در کل گزینش پذیری کمتری به همراه داشت. روش اکسایش استالدئید که حتی قدیمی تر است، بر اکسید کردن استالدئید (اغلب مشتقشده از اتانول یا اتیلن) به اسید استیک متکی بود؛ این مسیر نیز محصولات جانبی (مثل اتیل استات و اسید فرمیک) تولید می کرد و با ظهور روش کربونیلاسیون دیگر از نظر اقتصادی رقابتی نبود. در مقابل فرآیندهای کربونیلاسیون متانول (مونسانتو و کاتیوا) به بازده بسیار بالاتر و محصولات جانبی ناچیزی دست می یابند. این فرآیندها همچنین تحت شرایط متفاوتی عمل میکنند با استفاده از یک کاتالیست و CO در قیاس با مسیرهای اکسایش مستقیم که از اکسیژن و نمک های فلزی بهره می گیرند. همان طور که در جدول زیر آمده است، روش های کربونیلاسیون از کاتالیست های فلز نجیب و شرایط معتدل برای دستیابی به گزینش پذیری بیش از ۹۹٪ استفاده می کنند، در حالی که فرآیندهای قدیمی اکسایشی با کاتالیست های فلز پایه و شرایط شدیدتر عمل کرده و بازده پایین تری دارند. در طول زمان این عوامل باعث شده اند که روش کربونیلاسیون متانول عملاً جایگزین فرآیندهای قدیمی در تولید صنعتی اسید استیک شود.

| پارامتر | فرایند مونسانتو (Rh) | فرایند کاتیوا (Ir) | اکسایش بوتان | اکسایش استالدئید |

|---|---|---|---|---|

| سیستم کاتالیستی | کمپلکس رودیوم + یدید | ایریدیوم + یدید (با Ru) | نمکهای کبالت/منگنز + برم | استات کبالت/منگنز (بدون Br) |

| دمای عملیاتی (°C) | ~۱۸۰ °C | ~۱۷۵ °C | ~۱۵۰ °C | ~۵۰–۸۰ °C |

| فشار (atm) | ~۳۰ atm | ~۳۰ atm | ~۵۰–۵۵ atm | ~۱ atm (محیطی) |

| گزینشپذیری (~٪) | > ۹۹٪ | > ۹۹٪ | ~۹۵٪ | ~۹۵٪ |

| محصولات جانبی اصلی | حداقل (اسید پروپیونیک جزئی) | بسیار جزئی (ردپا) | چندین مورد (اتیل استات و غیره) | برخی (اتیل استات و ... ) |

| اولین استفاده تجاری | دهه ۱۹۶۰ (Monsanto/BASF) | دهه ۱۹۹۰ (BP) | دهه ۱۹۵۰ (متعدد) | اوایل ۱۹۰۰ (متعدد) |

| میزان استفاده فعلی | تا حد زیادی با کاتیوا جایگزین شده | غالب (~۹۰٪ بازار) | محدود (< ۵٪ تولید) | تقریباً منسوخ (موارد خاص) |

ملاحظات ایمنی در واحدهای کربونیلاسیون

راه اندازی یک واحد کربونیلاسیون متانول به خاطر مواد و شرایط موجود، مستلزم رعایت ملاحظات ایمنی مهمی است. مونوکسید کربن (CO) یک ماده کلیدی در واکنش است اما در صورت استنشاق به شدت سمی است؛ بنابراین تاسیسات به طور مداوم به پایشگرهای CO، آلارم ها و سیستم های تهویه قدرتمند مجهز هستند. کارکنان آموزش ویژه دیده و هنگام کار در مناطقی که احتمال حضور CO هست از تجهیزات محافظ شخصی استفاده می کنند. فرآیند در دما و فشار بالا و با ترکیبی خورنده از اسید استیک، یدید متیل و اسید هیدرویدیریک عمل می کند؛ در نتیجه تجهیزات از آلیاژهای مقاوم ساخته شده و به طور منظم بازرسی می شوند تا از نشتی یا خرابی جلوگیری شود. هرگونه نشت یدید متیل یا بخار اسید استیک می تواند خطرات سمی و تحریک کننده ایجاد کند، بنابراین تمهیدات جدی مهار (مانند سیستم های آب بندی شده و پوشش های ثانویه) برقرار هستند. سیستم های قفل ایمنی و توقف اضطراری در مدار راکتور تعبیه شده اند تا در صورت انحراف شاخص ها از حدود ایمن، فرآیند را فوراً متوقف کنند. خطر آتش سوزی و انفجار با استفاده از سیستم های بیاثرکننده (تزریق نیتروژن) کنترل می شود زیرا CO و متانول می توانند مخلوط های قابل اشتعال تشکیل دهند.

پذیرش صنعتی و تاثیرات اقتصادی

معرفی روش کربونیلاسیون متانول تاثیر اقتصادی عمیقی بر صنعت اسید استیک داشت. با کاهش چشمگیر هزینه های تولید و افزایش بازده، این فناوری به سرعت به مسیر ترجیحی تولیدکنندگان در سراسر جهان تبدیل شد. در طول دهه ۱۹۷۰ و ۱۹۸۰، شرکت هایی مانند مونسانتو بعدها BP Chemicals و سلانیز واحدهای جدید اسید استیک مبتنی بر فرایند کربونیلاسیون ساختند یا لیسانس دادند و واحدهای اکسایشی قدیمی تر را کنار گذاشتند. نتیجه این تغییر افزایش قابل توجه ظرفیت تولید اسید استیک در مقیاس جهانی با هزینه کمتر به ازای هر تن بود که به نوبه خود رشد در محصولات پایین دستی (مانند وینیل استات مونومر، انیدرید استیک و حلال ها) را تسهیل کرد. قیمت اسید استیک (با در نظر گرفتن تورم) با راه اندازی واحدهای کارآمد کربونیلاسیون کاهش یافت و این ماده برای صنایع مختلف به شکلی آسان تر در دسترس قرار گرفت. تا دهه ۲۰۰۰، تقریباً تمام واحدهای بزرگ تولید اسید استیک در سراسر جهان از فناوری مونسانتو اصلی یا فرآیند بهبودیافته کاتیوا استفاده می کردند. دو تولیدکننده بزرگ اسید استیک امروز سلانیز و BP Chemicals بخش عمده ای از تولید و رهبری بازار خود را مدیون موفقیت این روش هستند.

تولید جهانی و تولیدکنندگان پیشرو

امروزه روش کربونیلاسیون متانول در واحدهای اسید استیک در سراسر جهان به کار گرفته می شود و بخش زیادی از ظرفیت در آسیا و آمریکای شمالی متمرکز است. تولید جهانی اسید استیک تا اواسط دهه ۲۰۲۰ به حدود ۱۷–۱۸ میلیون تن در سال افزایش یافته است که تقریباً همه آن از طریق فناوری کربونیلاسیون به دست می آید. سلانیز (در ایالات متحده) و BP (در انگلستان) از بزرگترین تولیدکنندگان هستند و با هم از طریق واحدهای تولیدی خود و لیسانس فناوری بخش عمده ای از ظرفیت جهانی را به خود اختصاص داده اند. سایر تولیدکنندگان مهم که از کربونیلاسیون متانول استفاده می کنند شامل شرکت ایستمن کمیکال (آمریکا)، لیوندل بازل که دارایی های تولیدکنندگان آمریکایی سابق مانند Millennium و Sterling را در اختیار گرفته است و چندین شرکت در چین مانند سینوپک هستند. به ویژه چین طی دو دهه گذشته تولید اسید استیک خود را با سرعت زیادی افزایش داده و چندین واحد بزرگ کربونیلاسیون (اغلب با فناوری لیسانس شده از شرکت های غربی) برای تامین بازار داخلی مشتقاتی مانند وینیل استات و PTA احداث کرده است. به همین دلیل در حال حاضر آسیا بیشترین سهم تولید منطقه ای اسید استیک را در اختیار دارد. پذیرش گسترده روش کربونیلاسیون متانول توسط تولیدکنندگان پیشرو در سراسر جهان، نشان دهنده قابلیت اطمینان و مزایای اقتصادی این فرایند در تامین تقاضای جهانی است.