فهرست عناوین

- مقدمه

- پلی وینیل استات (PVAc) : مروری بر یک پلیمر مصنوعی

- اسید استیک در تولید پلی وینیل استات

- سنتز مونومر وینیل استات (VAM) از اسید استیک

- مسیرهای مبتنی بر اتیلن در برابر استیلن برای تولید وینیل استات

- پلیمریزاسیون و تولید صنعتی PVAc

- خواص و کاربردهای پلی وینیل استات

- استات سلولز: مروری بر یک پلیمر نیمه مصنوعی

- مواد اولیه استات سلولز: سلولز و اسید استیک

- استیلاسیون سلولز برای تولید استات سلولز

- مراحل فرآیند اسید استیک در تولید استات سلولز

- کاتالیزورها و شرایط واکنش در سنتز استات سلولز

- خواص و کاربردهای استات سلولز

- مقایسه فرآیند تولید پلی وینیل استات و استات سلولز

نوشته شده توسط شرکت صنایع استیک ایران

منتشر شده توسط شرکت صنایع استیک ایران

تاریخ انتشار مقاله : 17-08-1404

تاریخ بروزرسانی مقاله : 17-08-1404

تعداد کلمات : 3400

آدرس مقاله : لینک مقاله

تولید پلی وینیل استات و سلولز استات با اسید استیک

مقدمه

در دنیای پلیمرهای صنعتی، پلی وینیل استات (PVAc) و استات سلولز دو ماده متمایز هستند که یک وجه مشترک دارند: هر دوی آن ها با استفاده از اسید استیک تولید می شوند. پلی وینیل استات یک پلیمر مصنوعی است که به خاطر کاربردش در چسب ها (مانند چسب سفید) و رنگ ها شناخته شده است، در حالی که استات سلولز یک پلیمر نیمه مصنوعی مشتق شده از سلولز طبیعی است که در الیاف و پلاستیک ها به طور گسترده استفاده می شود. این مقاله یک بررسی جامع از تولید PVAc و استات سلولز با استفاده از اسید استیک ارائه می دهد و فرآیندهای شیمیایی، مواد اولیه و تکنیک های صنعتی مربوطه را پوشش می دهد. درک این که اسید استیک چگونه در سنتز این پلیمرها نقش دارد، اهمیت حیاتی آن را در صنعت پلیمر نشان می دهد و نوآوری های موثر بر بازده و پایداری در این فرآیندها را برجسته می کند.

پلی وینیل استات (PVAc) : مروری بر یک پلیمر مصنوعی

پلی وینیل استات یک پلیمر ترموپلاستیک است که از طریق پلیمریزاسیون مونومرهای وینیل استات تشکیل می شود. این پلیمر اولین بار در سال 1912 در آلمان کشف شد و به عنوان یکی از اولین پلیمرهای مصنوعی تجاری شناخته می شود. پلی وینیل استات یک پلیمر وینیلی است، به این معنی که ستون فقرات مولکول آن از بسپارش گروه های وینیلی (واحدهای اتیلن استات) به وجود می آید. این پلیمر به صورت جامد بی رنگ و بی شکل (شیشه ای) ظاهر می شود و در آب حل نمی شود. هرچند می توان PVAc را در آب به صورت امولسیون درآورد تا چسب های لاتکس تولید شود. این پلیمر غیرسمی و پایدار است که آن را برای کاربردهایی مانند چسب سفید، رنگ لاتکس و پوشش های کاغذ ایده آل می کنند. پلی وینیل استات در آب یا روغن ها حل نمی شود و در برابر نور و فرابنفش پایدار باقی می ماند. در گرمای بالا بالاتر از حدود ۱۵۰°C، می تواند به آرام تجزیه شود و اسید استیک آزاد کند. به طور کلی، ترکیب ویژگی های چسبندگی و ایمنی PVAc باعث شده است که این پلیمر در صنایعی از قبیل نجاری تا بسته بندی به طور گسترده تولید شود.

اسید استیک در تولید پلی وینیل استات

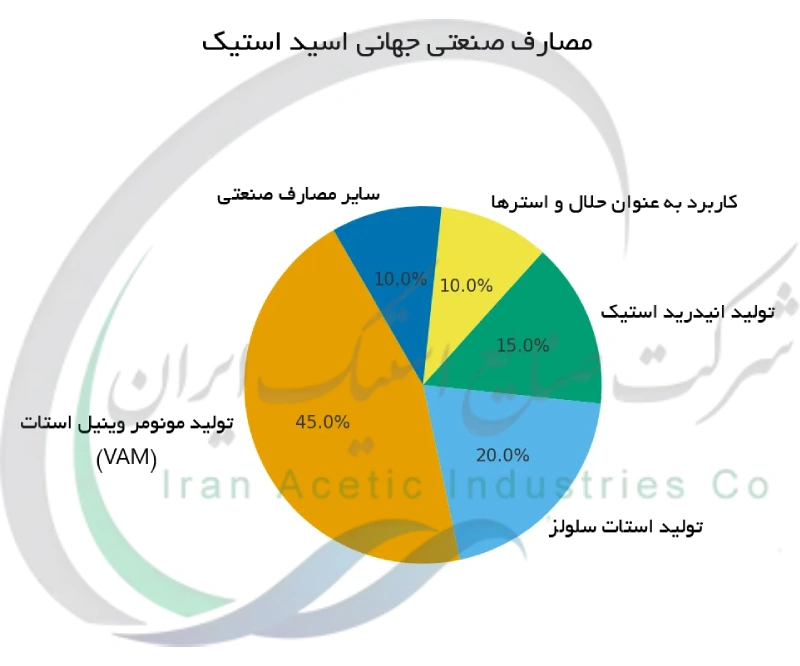

اسید استیک نقش اساسی در تولید پلی وینیل استات ایفا می کند. در واقع، بخش قابل توجهی از عرضه اسید استیک در جهان صرف تولید مونومر وینیل استات (VAM) می شود که ماده اولیه تشکیل دهنده PVAc است. ارتباط این دو حتی در نام آن ها مشهود است: وینیل استات یک استر مشتق شده از اسید استیک است. در مقیاس صنعتی، اسید استیک را با سایر مواد وارد واکنش می کنند تا VAM تولید شود و سپس این مونومر به PVAc پلیمره می شود. بدون تامین کافی اسید استیک، تولید PVAc در مقیاس انبوه ممکن نخواهد بود. اسید استیک گروه استیل لازم را فراهم می کند که بخشی از ساختار مونومر وینیل استات می شود. اهمیت اسید استیک در این فرآیند به حدی است که تولید مونومر وینیل استات سهم عمده ای از مصرف جهانی اسید استیک را به خود اختصاص می دهد. این امر نشان می دهد که اسید استیک به عنوان ماده اولیه تا چه حد در صنعت پلیمر حیاتی است. به طور خلاصه، اسید استیک نقطه اتکای شیمیایی در تولید پلی وینیل استات است که مواد اولیه پایه را به پلیمر چسب ارزشمند مورد استفاده در بسیاری از محصولات پیوند می دهد.

سنتز مونومر وینیل استات (VAM) از اسید استیک

تولید مونومر وینیل استات فرمول C4H6O2 از اسید استیک یک فرآیند کلیدی است که امکان ساخت PVAc را فراهم می کند. روش صنعتی مدرن برای سنتز VAM معمولا با واکنش دادن اسید استیک و اتیلن در حضور اکسیژن و یک کاتالیزور انجام می شود. در این فرآیند غالب، بخار اسید استیک و گاز اتیلن به همراه یک کاتالیزور پالادیوم (اغلب با افزودن مقدار کمی طلا به عنوان پروموتر) در داخل یک راکتور بستر ثابت ترکیب می شوند. وقتی اکسیژن تزریق می شود، یک واکنش افزایشی-اکسایشی رخ می دهد که مونومر وینیل استات و آب را به عنوان محصولات اصلی تولید می کند. این واکنش گرمازا است و در دماهای بالا حدود ۱۸۰°C و فشار نسبتا زیاد (حدود 5 تا 9 اتمسفر) انجام می گیرد. محصول جانبی مانند دی اکسید کربن ممکن است ایجاد شود اگر بخشی از اتیلن بیش از حد اکسید شود، بنابراین شرایط را به دقت کنترل می کنند تا بازده VAM حداکثر شود. در گذشته مسیرهای جایگزین نیز استفاده شده اند برای مثال، واکنش دادن استیلن با اسید استیک بر روی کاتالیزورهای حاوی روی یا جیوه یک روش ابتدایی در دهه 1930 برای تولید وینیل استات بود. امروزه مسیر مبتنی بر اتیلن به دلیل کارایی و ایمنی برتری دارد. مونومر وینیل استات حاصل یک مایع فرار با بوی شیرین است که بلافاصله به عنوان خوراک مونومری به راکتورهای پلیمریزاسیون منتقل می شود تا رزین پلی وینیل استات تولید گردد.

مسیرهای مبتنی بر اتیلن در برابر استیلن برای تولید وینیل استات

تولید اولیه وینیل استات بر پایه شیمی متفاوتی نسبت به روش های امروزی بود. در ابتدا وینیل استات را با واکنش دادن گاز استیلن با اسید استیک بر روی کاتالیزورهای حاوی نمک های جیوه تولید می کردند. در این مسیر مبتنی بر استیلن، یک ترکیب حد واسط به نام اتیلیدن دی استات تشکیل می شد که سپس به وینیل استات و اسید استیک تجزیه می شد. هرچند این روش VAM را تولید می کرد، استفاده از استیلن (که اغلب از کاربید کلسیم به دست می آمد) و کاتالیزورهای جیوه دار مسایل ایمنی و زیست محیطی ایجاد می کرد. از اواسط قرن بیستم، صنعت به مسیر مبتنی بر اتیلن روی آورد. فرآیند مبتنی بر اتیلن از اتیلن مشتق شده از نفت، اسید استیک و اکسیژن با یک کاتالیزور فلز نجیب (پالادیوم) برای سنتز مستقیم وینیل استات در یک مرحله استفاده می کند. این روش مدرن اقتصادی تر است و محصول تمیزتری با مواد جانبی خطرناک کمتری در مقایسه با روش استیلن تولید می کند. همچنین فرآیند مبتنی بر اتیلن به صورت پیوسته در فاز بخار انجام می شود که مقیاس دهی صنعتی را آسان تر می کند.

پلیمریزاسیون و تولید صنعتی PVAc

پس از در دسترس بودن مونومر وینیل استات، آن را طی فرآیند پلیمریزاسیون به پلی وینیل استات تبدیل می کنند. پلیمریزاسیون توسط آغازگرهای رادیکال آزاد (مانند پراکسیدها) شروع می شود که مولکول های وینیل استات را به زنجیرهای پلیمری بلند متصل می کنند. تولید صنعتی PVAc معمولا از دو تکنیک اصلی استفاده می کند: پلیمریزاسیون در محلول یا پلیمریزاسیون امولسیونی. در روش پلیمریزاسیون محلول، وینیل استات در یک حلال آلی همراه با آغازگرها پلیمریزه می شود؛ برای مثال، استفاده از بنزوئیل پراکسید در یک حلال در حدود دمای ۶۰–۷۰°C می تواند طی چند ساعت PVAc تولید کند. در مقابل پلیمریزاسیون امولسیونی PVAc را به صورت یک لاتکس ریز در آب ایجاد می کند این روش به ویژه برای تولید محصولات چسبنده (چسب های سفید و رنگ های پایه آب) به طور مستقیم به شکل امولسیون مفید است. در پلیمریزاسیون امولسیونی از آب، مواد فعال کننده سطحی (سورفکتانت ها) و یک آغازگر محلول در آب استفاده می شود تا زنجیرهای پلیمری در میسل های کوچک رشد کنند. راکتورهای صنعتی PVAc طوری طراحی شده اند که کنترل دما (برای مهار حرارت آزاد شده در واکنش) و دستیابی به وزن مولکولی مورد نظر را امکان پذیر سازند. پس از پلیمریزاسیون، محلول غلیظ PVAc یا لاتکس حاصل ممکن است در مراحل بعدی فرآوری شود (برای مثال به صورت پودر توسط خشک کن پاششی درآید یا با افزودنی ها فرموله شود). شرایط تولید بهینه سازی می شوند تا تبدیل مونومر به پلیمر بالا باشد و پلیمر با گرانروی و خواص مطلوب به دست آید. به طور کلی تولید صنعتی PVAc یک فرآیند تثبیت شده و شناخته شده است که این پلیمر را در مقیاس وسیع برای کاربردهای فراوان به طور قابل اعتماد تولید می کند.

خواص و کاربردهای پلی وینیل استات

پلی وینیل استات دارای خواصی است که آن را برای کاربردهای متنوع مناسب می سازد. این پلیمر یک ماده چسبناک و فیلم ساز است که چسبندگی بسیار خوبی بر روی بسیاری از سطوح دارد؛ به همین دلیل یکی از کاربردهای اصلی آن به عنوان چسب (معروف به چسب چوب یا چسب مدرسه سفید) است. چسب های PVAc به خوبی به مواد متخلخل مانند کاغذ، چوب و پارچه می چسبند. در صنعت رنگ، لاتکس PVAc به عنوان چسباننده در رنگ های پایه آب استفاده می شود و به رنگ کمک می کند تا یک لایه مقاوم بر روی دیوارها و سطوح تشکیل دهد. PVAc همچنین در پوشش ها و درزگیرها به کار می رود و انعطاف پذیری و چسبندگی را فراهم می کند. در حوزه نساجی، PVAc می تواند به عنوان عامل تکمیل کننده برای ایجاد استحکام یا جلای پارچه ها استفاده شود. علاوه بر این PVAc به عنوان پایه آدامس در صنایع غذایی به کار می رود که غیرسمی بودن آن را نشان می دهد. از جمله ویژگی های این پلیمر می توان به مقاومت خوب در برابر نور UV و پیری (تغییر رنگ ندادن سریع) اشاره کرد، اگرچه در رطوبت بالا یا تماس طولانی با آب در صورت شبکه ای نشدن یا محافظت نشدن ممکن است کمی حساس شود (زیرا می تواند مقداری رطوبت جذب کرده و چسبندگی خود را از دست بدهد). PVAc همچنین یک ماده عایق الکتریکی است. به دلیل این خصوصیات، پلی وینیل استات به یک پلیمر متداول و همه کاره در محصولات روزمره تبدیل شده است؛ از چسب های هنری و کاردستی گرفته تا چسب ها و پوشش های صنعتی.

استات سلولز: مروری بر یک پلیمر نیمه مصنوعی

استات سلولز یک پلیمر طبیعی اصلاح شده شیمیایی است که از سلولز، جزء اصلی الیاف گیاهی، مشتق شده است. این ماده را یک پلیمر نیمه مصنوعی می نامند زیرا منشا آن طبیعی است (خمیر چوب یا پنبه) اما تحت یک تغییر شیمیایی قابل توجه قرار گرفته است. در ساختار استات سلولز، بخشی از گروه های هیدروکسیل (–OH) موجود روی واحدهای گلوکز مولکول سلولز با گروه های استیل (–OCOCH3) حاصل از اسید استیک جایگزین شده اند که نتیجه آن ایجاد یک استر سلولز است. حاصل این فرآیند ماده ای شبیه پلاستیک است که اواخر قرن نوزدهم و اوایل قرن بیستم به عنوان جایگزینی ایمن تر برای نیترات سلولز توسعه یافت. استات سلولز در شکل خام خود به صورت یک جامد سفید رنگ و پوسته پوسته (موسوم به فلیک استات) دیده می شود و می توان آن را قالب گیری کرد یا به صورت الیاف ریسید. با تنظیم درجه استیلاسیون، انواعی از این پلیمر تولید می شوند، مانند سلولز دی استات (با حدود دو گروه استیل در هر واحد گلوکز) و سلولز تری استات (با سه گروه استیل در هر واحد). استات سلولز به دوام، شفافیت و جلای خوبی شناخته می شود و تا حدی زیست تجزیه پذیر است، چرا که از منابع تجدیدپذیر گیاهی به دست می آید. توسعه این پلیمر به عنوان یکی از موفقیت های اولیه شیمی پلیمر به شمار می رود و امروزه نیز برای تولید الیاف، پلاستیک ها و مواد فیلمی از اهمیت بالایی برخوردار است.

مواد اولیه استات سلولز: سلولز و اسید استیک

تولید استات سلولز با سلولز خالص شده آغاز می شود و تا حد زیادی به اسید استیک و واکنشگرهای مرتبط وابسته است. منبع سلولزی معمولا خمیر چوب مخصوص انحلال است که تقریبا سلولز خالص محسوب می شود. این توده الیافی سلولز پایه ای است که قرار است استیله شود. اسید استیک در حجم زیادی به عنوان حلال و واکنشگر در این فرآیند به کار می رود. در واقع یکی از روش های مرسوم تولید را فرآیند اسید استیک می نامند زیرا در آن از اسید استیک گلاسیال به عنوان محیط واکنش استفاده می شود. ماده اولیه کلیدی دیگر انیدرید استیک است که در اصل یک عامل استیله کننده غلیظ شده مشتق از اسید استیک است. در حضور یک کاتالیزور (معمولا اسید سولفوریک)، انیدرید استیک با گروه های هیدروکسیل سلولز وارد واکنش می شود و گروه های استیل را به آن متصل می کند، در حالی که اسید استیک اغلب هم به عنوان حلال و هم به عنوان واکنش گر عمل می کند. مقدار کمی کاتالیزور اسیدی قوی برای تسریع واکنش استیلاسیون لازم است. در مراحل بعدی از آب نیز استفاده می شود تا سلولز کاملا استیله شده (سلولز تری استات) را به درجه استیلاسیون مورد نظر (اغلب دی استات) برساند. خلاصه اینکه مواد اولیه مورد نیاز برای تولید استات سلولز شامل سلولز طبیعی (از منابع زیست توده)، اسید استیک، انیدرید استیک و یک کاتالیزور هستند که همگی با همکاری یکدیگر، الیاف مستحکم سلولز را به یک پلیمر پلاستیکی قابل استفاده تبدیل می کنند.

استیلاسیون سلولز برای تولید استات سلولز

واکنش شیمیایی اصلی در تولید استات سلولز, استیلاسیون (استیله کردن) سلولز است. در این واکنش، سلولز که گروه های –OH بسیاری دارد در حضور یک کاتالیزور اسیدی مانند اسید سولفوریک با انیدرید استیک (و اغلب به همراه اسید استیک به عنوان حلال) ترکیب می شود. هر گروه هیدروکسیل روی واحد تکرار شونده سلولز می تواند با انیدرید واکنش داده و یک استر استات (–OCOCH3) تشکیل دهد. این فرآیند معمولا در دو مرحله انجام می شود. ابتدا سلولز به طور کامل استیله می شود و سلولز تری استات تشکیل می گردد (که در حالت ایده آل هر سه گروه هیدروکسیل هر واحد گلوکز استیله شده اند). این مرحله بسیار گرمازا است، ترکیب کردن انیدرید استیک با سلولز یک واکنش شدید ایجاد می کند، بنابراین باید با خنک سازی و کنترل مناسب انجام شود. اسید استیک موجود در مخلوط باعث متورم شدن الیاف سلولز می شود و دسترسی انیدرید استیک به آن ها را تسهیل می کند. در مرحله دوم یک آبکافت (هیدرولیز) جزئی کنترل شده با افزودن آب (و گاهی اسید استیک اضافی) به مخلوط واکنش انجام می شود. آب با بخشی از گروه های استات واکنش داده و آن ها را جدا می کند (و در این حین اسید استیک مجددا تولید می شود) و بدین ترتیب درجه جانشینی گروه های استیل کاهش می یابد. این گام سلولز تری استات را به سلولز دی استات تبدیل می کند که شکل تجاری رایج تر است و برای تولید الیاف و فیلم ها استفاده می شود.

مراحل فرآیند اسید استیک در تولید استات سلولز

تولید استات سلولز از طریق فرآیند اسید استیک شامل چندین مرحله است که سلولز خام را به پلیمر نهایی تبدیل می کند. هر مرحله طوری طراحی شده که ماده را به تدریج آماده یا تبدیل کند و اطمینان حاصل شود که استیلاسیون به طور کامل انجام شده و پلیمر با ویژگی های مطلوب حاصل می شود. مراحل کلیدی شامل پیش تیمار سلولز، استیلاسیون، آبکافت جزئی و مراحل بازیابی و خالص سازی هستند. جدول زیر مراحل اصلی این فرآیند و هدف هر کدام را به طور خلاصه نشان می دهد:

| مرحله | هدف | مواد شیمیایی مورد استفاده | شرایط | نتیجه |

|---|---|---|---|---|

| آماده سازی مکانیکی | افزایش سطح تماس سلولز | خمیر سلولز (چوب یا پنبه) | خرد کردن (دما محیط) | پالپ الیافی با نفوذپذیری بالا |

| پیش تیمار با اسید | فعال سازی و متورم کردن الیاف سلولز | اسید استیک گلاسیال، مقدار کمی H2SO4 | ۲۵–۵۰°C، حدود ۱ ساعت | سلولز فعال شده و متورم |

| استیلاسیون | استیله کردن کامل سلولز تا تری استات | انیدرید استیک، اسید استیک، H2SO4 | همزدن شدید، خنک سازی (گرمازا) | محلول سلولز تری استات |

| آبکافت جزئی | تبدیل تری استات به دی استات مورد نظر | آب (افزوده شده به مخلوط واکنش) | ۶۰–۸۰°C، زمان کنترل شده | سلولز نیمه آبکافت شده (دی استات) |

| خنثی سازی | توقف واکنش و حذف کاتالیزور | سدیم استات یا باز مشابه | افزوده شده پس از آبکافت | کاتالیزور خنثی شده، محلول پایدار |

| رسوب گیری | جدا کردن پلیمر جامد و بازیابی اسید | اسید استیک رقیق (آب) | اختلاط با محلول، حذف حلال | پولک های استات سلولز |

| شستشو | حذف اسیدها و ناخالصی های باقی مانده | آب | شستشوی مکرر | پولک های پلیمری تمیز |

| خشک کردن | حذف رطوبت از محصول | — | خشک سازی با هوای گرم | پولک های استات سلولز خشک شده |

در این مراحل سلولز ابتدا به صورت مکانیکی آماده و به طور شیمیایی فعال می شود، سپس کاملاً استیله می گردد و در نهایت به درجه استیلاسیون صحیح رسانده می شود. پس از رسوب گیری و شستشو برای حذف محصولات جانبی (و بازیابی اسید استیک)، پلیمر خالص استات سلولز به صورت پولک یا پودر به دست می آید که آماده استفاده در مراحل بعدی (مانند حل کردن برای ریسیدن الیاف یا قالب گیری پلاستیک) است.

کاتالیزورها و شرایط واکنش در سنتز استات سلولز

تولید استات سلولز با استفاده از اسید استیک نسبت به کاتالیزورها و شرایط واکنش بسیار حساس است. اسید سولفوریک معمولا به عنوان کاتالیزور در مرحله استیلاسیون به کار می رود؛ حتی مقدار کمی از آن (چند درصد حجمی نسبت به انیدرید استیک) واکنش میان انیدرید استیک و سلولز را بسیار تسریع می کند. کاتالیزور باید با دقت کنترل شود زیرا غلظت بیش از حد آن می تواند باعث تخریب زنجیرهای سلولز شود (که ویسکوزیته پلیمر را کاهش می دهد). کنترل دما نیز حیاتی است: استیلاسیون در دمای نسبتاً معتدل حدود ۵۰°C آغاز می شود، اما ماهیت گرمازای واکنش می تواند در صورت عدم کنترل، دما را بالا ببرد. به همین دلیل با خنک سازی، واکنش را در محدوده مطلوب نگه می دارند و از بروز واکنش های جانبی جلوگیری می کنند. در مرحله آبکافت جزئی، دما را به حدود ۶۰ تا ۸۰ °C افزایش می دهند تا حذف گروه های استیل اضافی تسهیل شود. زمان افزودن آب و مقدار آن به دقت تنظیم می شود، زیرا درجه نهایی استیلاسیون در استات سلولز را تعیین می کند. پس از پایان واکنش، باید کاتالیزور اسید سولفوریک را خنثی کرد (اغلب با سدیم استات) زیرا باقی ماندن اسید می تواند در حین خشک کردن پلیمر را تغییر رنگ داده یا تجزیه کند. به طور خلاصه، انتخاب کاتالیزور معمولا H2SO4 و گاهی اسیدهای دیگر در فرآیندهای نوین تر و کنترل دقیق دما و زمان واکنش تضمین می کنند که سنتز استات سلولز به شکل کارآمد انجام شده و محصول نهایی با کیفیت بالا حاصل شود.

خواص و کاربردهای استات سلولز

استات سلولز به خاطر ترکیب منحصربه فردی از خواص که از ماهیت سلولزی آن و اصلاحات استیلاتی ناشی می شود، ماده ای ارزشمند در صنایع مختلف است. این پلیمر سبک اما مقاوم، دارای شفافیت بالا بوده و برای کاربردهای پلاستیکی شفاف ایده آل است. یکی از ویژگی های مهم آن قابلیت ریسیدن بهصورت الیاف نساجی شبیه ابریشم است؛ این الیاف که با نام استات شناخته می شوند در تولید پارچه های پوشاک، آستر لباس و منسوجات تزئینی به کار می روند و ظاهری درخشان و لطیف دارند. علاوه بر این، استات سلولز نقش مهمی در ساخت فیلم های عکاسی و سینمایی دارد، زیرا در قرن بیستم به عنوان جایگزین ایمن فیلم نیترات سلولز معرفی شد. امروزه نیز از آن در تولید فیلتر سیگار استفاده می شود. جالب است بدانید که برای تولید صنعتی این پلیمر، نیاز به مواد اولیه ای مانند خرید اسید استیک شازند فله وجود دارد، زیرا اسید استیک یکی از اجزای اصلی در فرآیند استیلاسیون سلولز است. مقاومت شیمیایی، شفافیت و منشاء تجدیدپذیر چوبی باعث شده است که استات سلولز به عنوان پلیمر زیست تجزیهپذیر و پایدار همچنان جایگاه مهمی در صنایع حفظ کند.

مقایسه فرآیند تولید پلی وینیل استات و استات سلولز

پلی وینیل استات (PVAc) و استات سلولز از نظر منشاء و روش تولید تفاوت های چشمگیری دارند، هرچند هر دو در فرآیند ساخت خود از اسید استیک استفاده می کنند. PVAc یک پلیمر کاملاً مصنوعی است که از پلیمریزاسیون مونومر وینیل استات به دست می آید؛ این مونومر نیز از واکنش اسید استیک و اتیلن ساخته می شود. در مقابل، استات سلولز از اصلاح شیمیایی سلولز طبیعی از طریق استیلاسیون با استفاده از اسید استیک و انیدرید استیک حاصل می گردد. نقش اسید استیک در هر دو مسیر محوری است: در تولید PVAc، اسید استیک برای ساخت مونومر وینیل استات به کار می رود، در حالی که در تولید استات سلولز، اسید استیک مستقیماً سلولز را به استر استاته تبدیل می کند. جالب است که همین ماده شیمیایی پایه، علاوه بر کاربرد در صنعت پلیمر، در حوزه های دیگر نیز نقش کلیدی دارد؛ برای مثال استفاده از اسید استیک در سنتز ترکیبات دارویی و آنتی بیوتیک ها یکی از کاربردهای مهم آن در صنایع داروسازی است. بنابراین اسید استیک را می توان عنصری چندمنظوره دانست که از تولید چسب های PVAc تا ساخت الیاف استات سلولز و ترکیبات دارویی حیاتی، نقشی بنیادین در شیمی مدرن ایفا می کند.